رئیس هیئت مدیره شرکت نسوز خوزستان گفت: در شرایطی که سیمان نسوز و آندولازیت مورد نیاز تولیدکنندگان نسوزهای اسیدی در کشور از برخی شرکتهای اروپایی و چینی تامین میشود، چارهای جز حرکت در راستای بهکارگیری تکنولوژی و فناوریهای جدید تولید مواد مذکور وجود ندارد تا فعالان این صنعت باقدمت و استراتژیک بتوانند همپای سایر تولیدکنندگان مطرح نسوز دنیا، در مسیر توسعه و پیشرفت حرکت کنند.

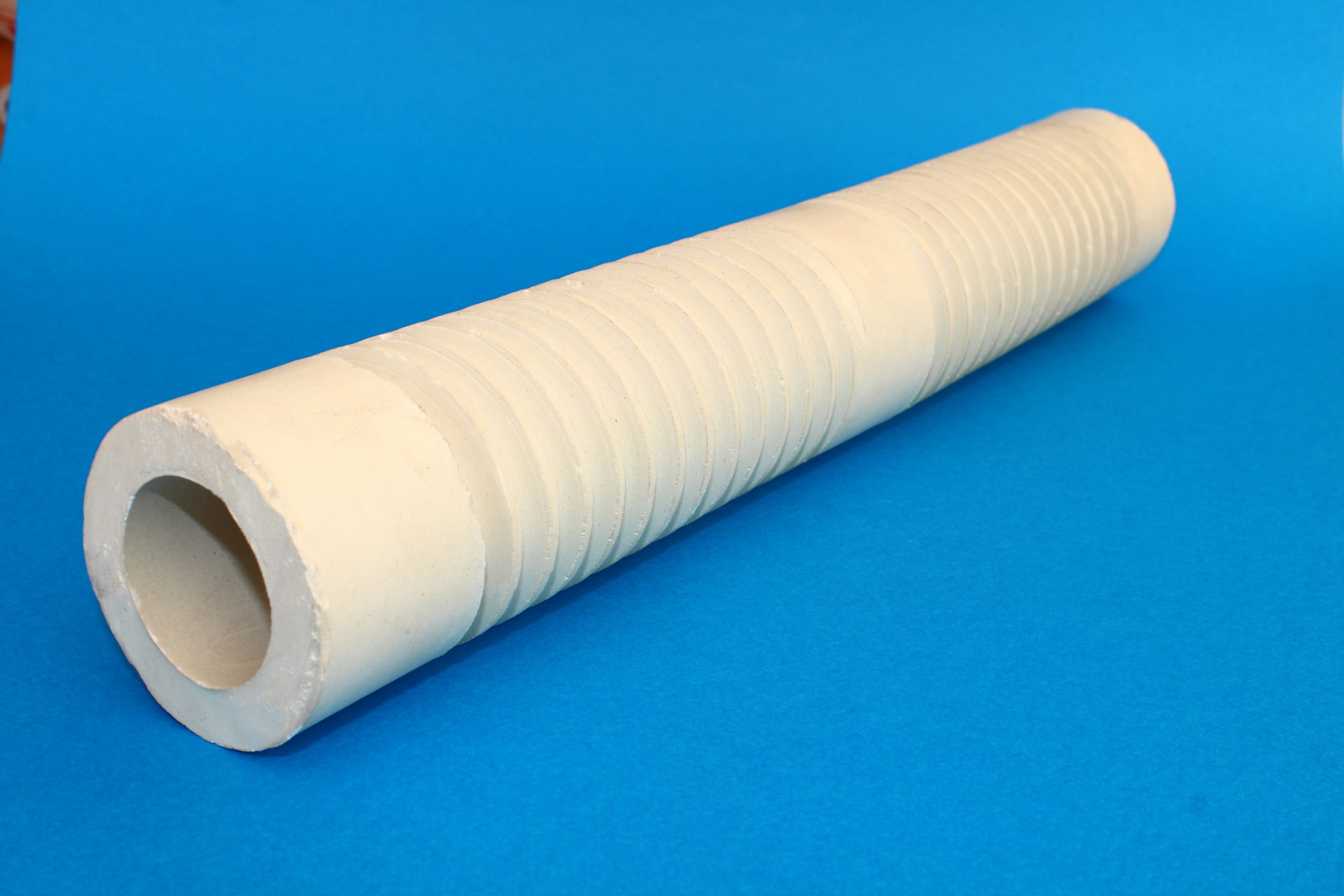

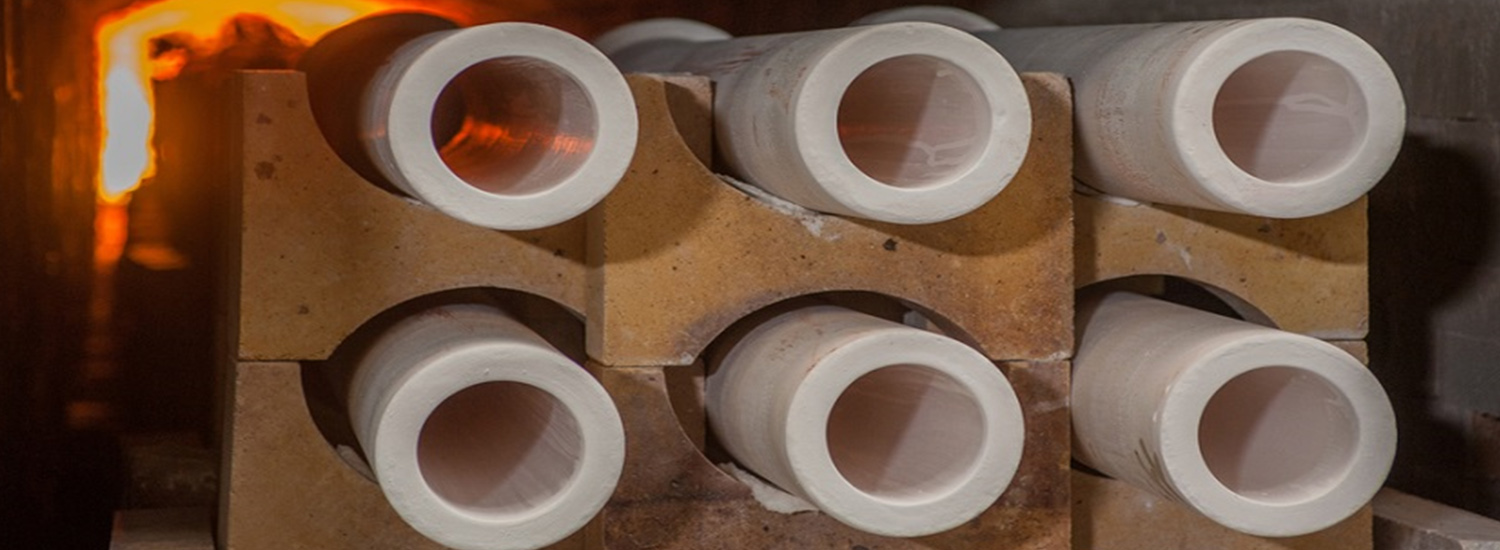

مسعود استقامت در گفتوگو با خبرنگار پایگاه خبری و تحلیلی «فلزاتآنلاین» بیان کرد: انواع مواد نسوز اسیدی مورد نیاز صنایع مختلف به ویژه فولاد در کارخانه نسوز خوزستان تولید میشود و فقط تولید نسوزهای قلیایی مانند جرم منیزیت در سبد محصولات ما جایی ندارد؛ البته تولید پاتیل، تاندیش، روکشهای تاندیش و قطعات مرتبط با جرمهای منیزیتی در مجموعه صورت میپذیرد. در واقع ما تولیدکننده بیش از ۸۰ درصد نسوزهای مورد نیاز صنایع داخلی هستیم و بخش عمدهای از تولیدات خود را به شرکت فولاد خوزستان به عنوان یکی از بزرگترین فولادسازان کشور اختصاص دادهایم؛ این در حالی است که طی ۲۵ سال فعالیت مجموعه، سفارشهای فراوانی از شرکتهای فولادی فعال در استانهای مختلف کشور همچون تهران، اصفهان و… داشتهایم و تامین نیاز ۱۰۰ درصدی فولادسازان بزرگ کشور به ویژه فولاد خوزستان به انواع نسوز اسیدی را در دستور کار خود قرار دادهایم.

یک گام جلوتر

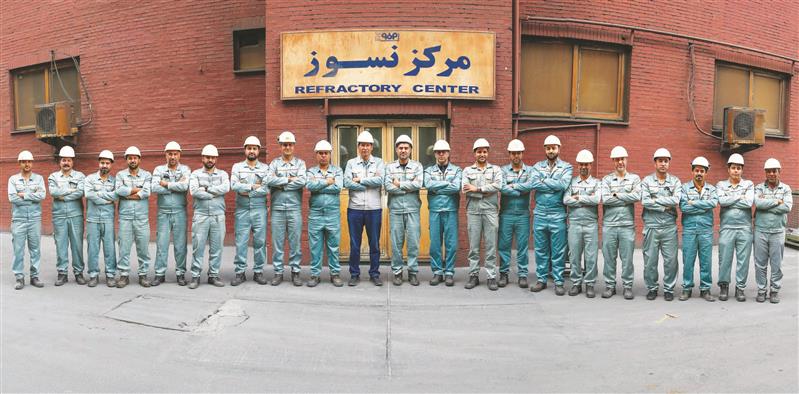

وی با اشاره به قدمت بالای صنعت نسوز در کشور، عنوان کرد: تا اواسط دهه پنجاه شمسی، کارشناسان خارجی از کشورهای مختلف مانند آلمان زمام صنعت نسوز کشور را در دست داشتند اما در ادامه و پس از انقلاب اسلامی، به مرور متخصصان داخلی وارد عرصه تولید شدند و کارخانههای تولید نسوز را احداث کردند. نتیجه اعتماد مدیران وقت به جوانان ایرانی و سرمایهگذاری در این صنعت، توسعه و رشد روزافزون صنعت نسوز در کشور شد؛ به نحوی که امروز شاهد فعالیت شرکتهای بسیاری مانند نسوز خوزستان در این صنعت و تولید و عرضه انواع نسوزهای باکیفیت در بازار هستیم. به جرات میتوان گفت کیفیت نسوزهای تولید شده در کشور، قابل رقابت با نمونههای مشابه خارجی است و شاید کیفیت نسوز چند شرکت مطرح مانند هاربیسون واکر آمریکا و لافارژ فرانسه، اندکی بیش از نسوزهای تولید داخل باشد. خوشبختانه صنعت نسوز ایران در منطقه خاورمیانه، به جز نسوزهای قلیایی بر پایه منیزیت که توسط برخی شرکتهای ترکیهای تولید میشود، یک گام جلوتر از سایر رقیبان از نظر قدمت و تناژ تولید است.

رئیس هیئت مدیره شرکت نسوز خوزستان در ادامه به چالشهای موجود در عرصه صادرات نسوز اشاره کرد و افزود: تحریم و مشکلات ناشی از آن به علاوه رفع تعهد ارزی، از جمله مهمترین موانعی به شمار میآیند که هماکنون تولیدکنندگان کشور در حوزه صادرات با آنها دست و پنجه نرم میکنند. دولت در حالی صادرکنندگان را ملزم به عرضه ۱۰۰ درصد ارز حاصل از صادرات خود در سامانه نیما کرده است که با توجه به اختلاف نرخ ارز نیمایی و بازار متشکل، صادرات صرفه اقتصادی چندانی نخواهد داشت؛ این در حالی است که دولت باید یک نرخ ارز واحد برای صادرات تعیین کند و همچنین مشوقهای صادراتی برای فعالان این حوزه در نظر بگیرد تا ضمن رونق صادرات محصولات مختلف از جمله نسوزها به کشورهای همسایه و ارزآوری به داخل، توسعه و گشایش اقتصادی در کشور حاصل شود. برای مثال ما پس از حضور در نمایشگاههای مختلف بینالمللی، موفق به برقراری ارتبط و جلب نظر مثبت تولیدکنندگان عربستانی برای فروش محصولات خود شدیم اما متاسفانه به دنبال تشدید تحریمها علیه کشور موفق به اجرای آن نشدیم. در حال حاضر کشورهای عربی مانند کویت و عربستان اقدام به احداث واحدهای فولادسازی کردهاند و به پبشرفت قابلتوجهی در این عرصه نیز دست یافتهاند. با توجه به مسیر دسترسی مناسبی که از طریق آبهای خلیج فارس برای صادرات انواع نسوز به این کشورها وجود دارد، بنابراین میتوان با رفع موانع صادراتی و ایجاد ارتباطات موثر در حوزه تجارت خارجی، نسبت به فروش تولیدات داخل به شرکتهای فولادساز فعال در کشورهای حاشیه خلیج فارس اقدام کرد.

استقامت در همین راستا ادامه داد: با توجه به اینکه نمیتوانیم محصولات خود را به طور مستقیم به کشورهای منطقه صادر کنیم، کشور ترکیه به عنوان رقیب ما در بازارهای منطقهای، از این فرصت نهایت بهره را برده و اقدام به فروش نسوزهای خود به شرکتهای فولادساز کرده است؛ در حالی که نسوزهای تولید شده در داخل کشور، به مراتب از کیفیت بالاتری نسبت به نمونههای ترکیهای برخوردار بوده و حتی با قیمت مناسبتری نیز به فروش میرسد.

وی با تاکید بر اینکه تامین مواد اولیه، یکی دیگر از مهمترین چالشهایی به شمار میآید که در حال حاضر تولیدکنندگان نسوز کشور با آن مواجهند، خاطرنشان کرد: تولید نسوز باکیفیت و استاندارد، مستلزم تامین مواد اولیه مرغوب است اما از آنجایی که متاسفانه مواد سیمانی و معدنی تولید داخل از کیفیت و عیار کافی برخوردار نیستند، ناچار به تامین آنها از بازارهای خارجی هستیم. برای مثال، ما سیمان مورد نیاز خود را از شرکت لافارژ فرانسه و مواد های آلومینا مانند بوکسیت و آندالوزیت را از تولیدکنندگان چینی خریداری میکنیم؛ متاسفانه میزان بوکسیت تولید شده در داخل کشور، جوابگوی نیاز فعالان صنعت نسوز نیست و چارهای جز واردات آن از چین وجود ندارد. از طرفی، نوسان نرخ ارز نیز واردات بوکسیت را با چالش مواجه کرده است و به دنبال آن، تولیدکنندگان جرمهای نسوز نمیتوانند برنامهریزی مشخصی برای تولید خود داشته باشند.

یک استراتژی پراهمیت

رئیس هیئت مدیره شرکت نسوز خوزستان بهکارگیری تکنولوژی و فناوری روز تولید در خطوط مختلف کارخانههای تولیدی را راهکار تولید مواد اولیه مرغوب و بینیاز شدن از واردات آنها دانست و خاطرنشان کرد: در حال حاضر سیمان نسوز در بسیاری از کشورهای جهان تولید میشود اما آنچه شرکتهایی مانند هاربیسون واکر آمریکا و لافارژ فرانسه را از دیگر تولیدکنندگان این محصول متمایز ساخته، استفاده از فناوری و دانش روز جهان بوده است. در واقع ما برای تولید نسوز در دماهای بالای یک هزار و ۷۰۰ تا ۸۰۰ درجه سانتیگراد، نیازمند سیمان درجه یک تولید این شرکتها هستیم. در خصوص مواد های آلومینا مانند بوکسیت نیز همین مسئله صدق میکند و تنها نمیتوان به برخورداری از منابع نسبتا غنی معدنی مانند معدن سمیرم بسنده کرد. بنابراین اگر میخواهیم همپای تولیدکنندگان مطرح نسوز جهان در مسیر توسعه و پیشرفت حرکت کنیم، باید شرایط استفاده از تکنولوژی و فناوریهای جدید را فراهم و نسبت به بهروزرسانی دستگاهها و ماشینآلات خطوط تولید انواع نسوز اقدام کنیم.

وی در پایان با تاکید بر اهمیت حرکت در مسیر خودکفایی تولید، یادآور شد: متاسفانه تحریمها نفس تولید را بنده آورده و مانع از واردات تکنولوژی و فناوریهای جدید مورد استفاده در صنایع مختلف مانند فولاد، نفت، گاز و پتروشیمی، نسوز و… شده است. با این وجود باید با همکاری دولت، سازمانهای ذیربط، دانشگاهها، شرکتهای دانشبنیان، موسسات علمی و پژوهشی و… محکمتر از قبل در مسیر توسعه و پیشرفت گام برداریم و امیدوار به آیندهای روشن در بخش تولید و اقتصاد باشیم.

انتهای پیام//