مدیر فروش شرکت پارس روی، تولیدکننده اکسید روی گفت: متاسفانه ممکن است تعداد بالای تولیدکنندگان اکسید روی در کشور و کاهش میزان تقاضای مشتریان باعث شود تا سرنوشت برخی از واحدهای تولیدی به تعطیلی ختم شود. کمااینکه این مجموعه نیز در حال حاضر غیر فعال است؛ رونق صنعت ساختمانسازی میتواند محرکهای برای بازگشت ما به مسیر تولید باشد.

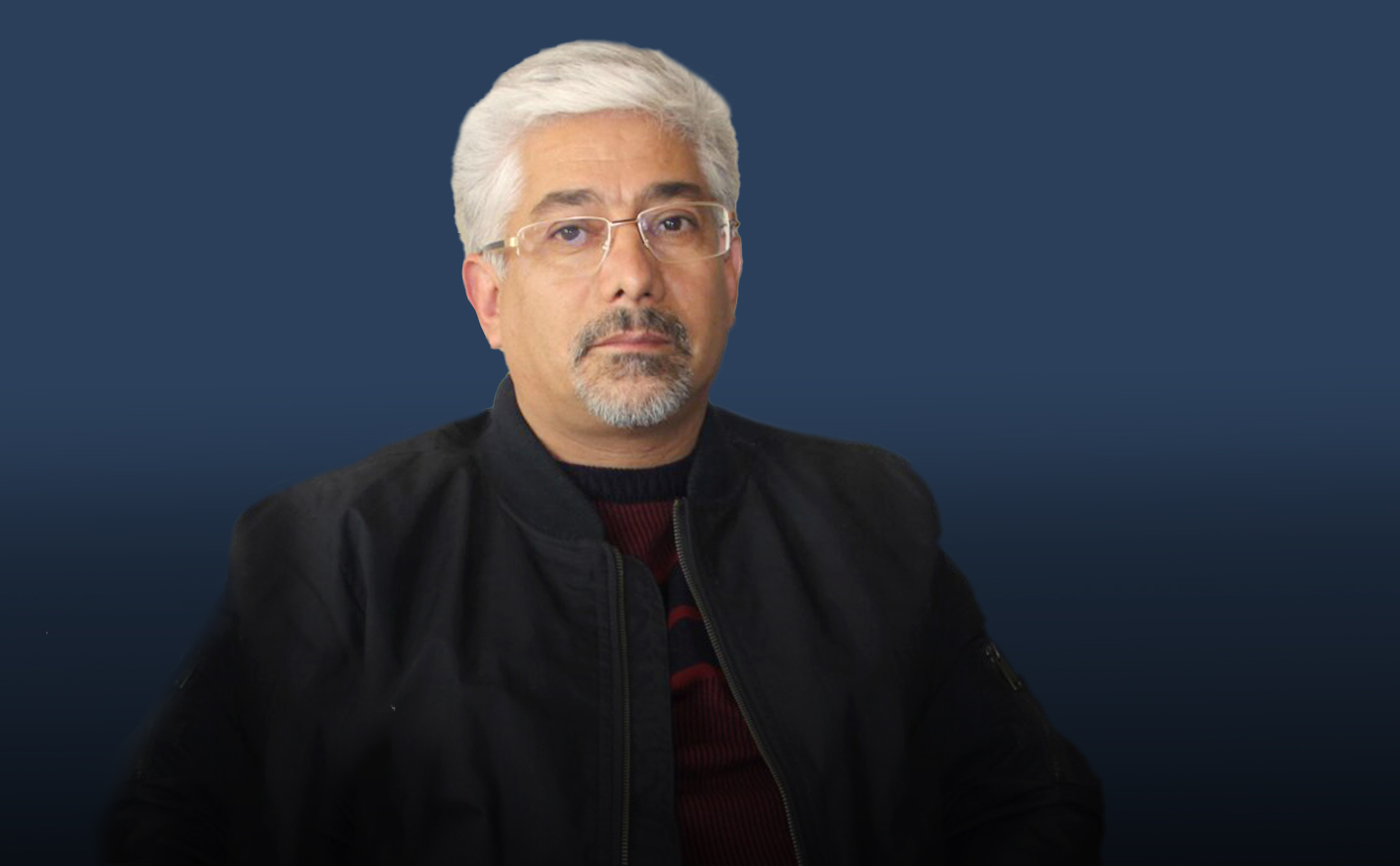

زهره افخمی در گفتوگو با خبرنگار پایگاه خبری و تحلیلی «فلزات آنلاین» اذعان کرد: متاسفانه موانع و مشکلات مسیر تولید به قدری زیاد و چالش برانگیز بودند که ما به ناچار مجموعه را غیرفعال کرده و اکنون فعالیت تولیدی نداریم. از جمله دلایلی که سبب به وجود آمدن این شرایط شده است میتوان به افزایش هزینههای تولید، کاهش حاشیه سود، کمبود سرمایه در گردش و… اشاره کرد. خرید نقدی مواد اولیه و فروش اعتباری محصولات باعث شد تا سرمایه در گردش مجموعه محدود شود و به دلیل عدم وصول چکهای بانکی و مطالبات، ادامه فعالیت در این صنعت نهتنها منجر به عدم سودآوری بلکه باعث ایجاد زیان برای مجموعه شد؛ در نهایت با توجه به عدم بازگشت بهموقع سرمایه از سوی مشتریان و کمبود نقدینگی، تصمیم گرفتیم تا تولید محصولات را متوقف کنیم. ممکن است در اینجا این سوال مطرح شود که چرا برای رفع چالش کمبود سرمایه در گردش، نسبت به اخذ وام و تسهیلات اقدام نکردیم؟ در جواب این سوال باید گفت که اخذ وام و تسهیلاتی که سودهای بانکی بسیار بالایی داشتند، برای مجموعه توجیه اقتصادی نداشت و ما هم تمایلی به انجام این کار نداشتیم.

اکسید روی، محصولی کاربردی

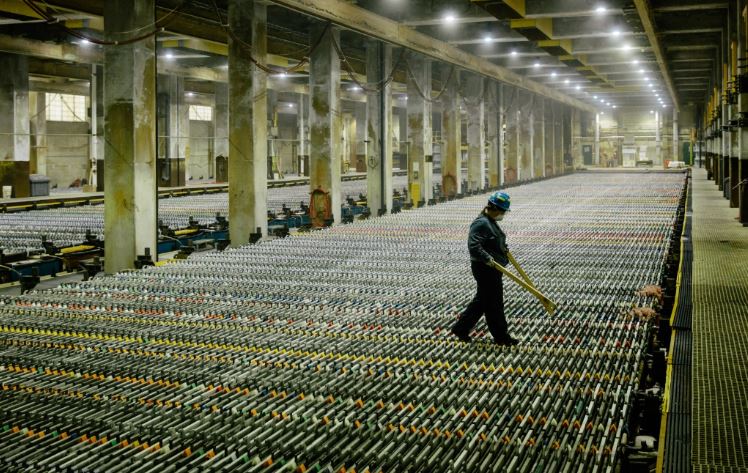

وی با بیان اینکه شرکت پارس روی در زمان فعالیت خود مشغول به تولید اکسید روی با گریدهای مختلف بود، عنوان کرد: اکسید روی از دو ماده اولیه یعنی شمش و سرباره روی تولید میشود که اکسید روی تولید شده از شمش، خلوص بالایی (۹۹٫۹۹) دارد و در مکملهای غذایی دام و طیور مورد استفاده قرار میگیرد اما اکسید روی تولید شده از سرباره که از خلوص کمتری برخوردار است، در صنایع کاشی و سرامیکسازی برای تولید لعاب، ساخت لاستیک، تولید قطعات پلاستیکی مورد استفاده در خودروها و… کاربرد دارد. لازم به ذکر است که اکسید روی مورد استفاده در مکملهای غذایی، باید از شمش روی خالص تولید شده و عاری از هرگونه ناخالصی مانند سرب باشد؛ به همین دلیل قیمت آن بسیار بالا است با این وجود تولید آن حاشیه سود بسیار پایینی دارد. در مقابل تولید اکسید روی برای کارخانههای سرامیکسازی که خطر مسمومیت غذایی مصرفکنندگان را تهدید نمیکند، از حساسیت بالایی برخوردار نیست؛ ضمن اینکه شمش روی در کورههای زمینی و سرباره روی در کورههای دوار ذوب میشود. شرکت پارس روی با استفاده از شمش و سرباره هر دو نوع اکسید روی را تولید میکرد اما مصرفکنندگان عمده محصولات ما کارخانههای کاشی و سرامیکسازی بودند که با توجه به تعداد بالای این کارخانهها در استان یزد، اکثر محصولات ما به این استان ارسال میشد؛ اگرچه اکسید روی در صنایع مختلفی کاربرد دارد و ما علاوه بر استان یزد، محصولات خود را به سایر شهرها و استانهای کشور نیز ارسال میکردیم.

مدیر فروش شرکت پارس روی در خصوص شرایط بازار مصرف توضیح داد و گفت: در دهه ۸۰ به دلیل اینکه پروژههای عمرانی زیادی مانند مسکن مهر در حال اجرا بودند، میزان تولید کارخانههای کاشی و سرامیکسازی بسیار افزایش یافت که به تبع آن میزان تقاضا برای اکسید روی نیز روند صعودی به خود گرفت اما با گذشت زمان و رکود شدید صنعت ساختمانسازی در کشور، وضعیت بازار مصرف دستخوش تغییرات زیادی شد؛ به طوری که سرنوشت اکثر کارخانههای کاشی و سرامیکسازی به تعطیلی ختم شد به طوری که کاهش میزان تقاضای مصرفکنندگان، تاثیر منفی بر میزان تولیدات ما داشت. با توجه به اینکه رونق صنعت ساختمانسازی تاثیر مستقیمی بر میزان تقاضای مصرفکنندگان اکسید روی دارد، تحقق وعده ساخت یک میلیون مسکن نیز میتواند موجب بهبود وضعیت بازار مصرف شود؛ همچنین میتواند محرکهای برای بازگشت بسیاری از کارخانههای غیرفعال از جمله ما به مسیر تولید باشد.

سرباره حکم طلا را پیدا کرد!

افخمی در رابطه با چالش تامین مواد اولیه، اظهار داشت: زمانی که نرخ ارز افزایش یافت، تولیدکنندگان روی ترجیح دادند تا سرباره را به کشور ترکیه صادر کرده و منابع ارزی خود را تقویت کنند؛ در صورتی که این مسئله باعث بروز مشکلاتی برای تولیدکنندگان اکسید روی در زمینه تامین مواد اولیه شد. این در حالی است که در سال ۱۳۷۶، سرباره روی به عنوان ضایعات کارخانههای تولیدکننده شمش روی کاربردی نداشت و در محلهای خاصی دپو میشد. با ورود دانش و تکنولوژی تولید اکسید روی از کشور ترکیه به ایران، امکان استفاده از سربارههای روی فراهم شد و قیمت سرباره که در ابتدا بسیار پایین بود، پس از مدتی افزایش چشمگیری پیدا کرد. علاوه بر روند صعودی قیمت سرباره، تعداد تولیدکنندگان اکسید روی نیز افزایش یافت در حالی که در گذشته تعداد آنها بسیار محدود بود. تکنولوژی تولید اکسید روی برای اولین بار توسط شرکت پارس روی به کشور وارد شد. بدیهی است که با افزایش تعداد واحدهای تولیدی، میزان مصرف و تقاضای مواد اولیه نیز افزایش یافته و فرایند تامین آن دشوارتر میشود.

وی در پاسخ به این سوال که دلیل تمایل زیاد سرمایهگذاران برای سرمایهگذاری در صنعت اکسید روی و افزایش تعداد واحدهای تولیدی چیست، ابراز کرد: همان طور که پیشتر مطرح شد، قیمت پایین سرباره یکی از مواردی بود که نظر سرمایهگذاران را جلب کرد زیرا با خرید ارزان مواد اولیه، این صنعت از حاشیه سود خوبی برخوردار بود. همچنین در گذشته این محصول از خارج از کشور وارد میشد اما فعالیت کارخانههای تولید اکسید روی در ایران سبب شد تا مصرفکنندگان به جای واردات، تمایل به خرید آن از منابع داخلی داشته باشند؛ در نتیجه افزایش تقاضای مشتریان منجر به تعدد تعداد واحدهای تولیدی شد، به طوری که برخی از موسسان این واحدها از کارکنان شرکت پارس روی بودند. لازم به ذکر است که زمانی که دانش تولید اکسید روی در کشور وجود نداشت، این محصول با قیمت بالایی از ترکیه وارد میشد اما با گذشت زمان واردات آن با قیمت پایینتر از کشور چین و هند صورت گرفت؛ البته در حال حاضر تا جایی که مطلع هستیم، میزان تولید این محصول در کشور به حدی است که امکان حضور تولیدکنندگان ایرانی در بازارهای صادراتی نیز وجود دارد.

مدیر فروش شرکت پارس روی تصریح کرد: در حال حاضر ماشینسازان و متخصصان داخلی امکان ساخت کورههای مورد نیاز تولیدکنندگان را دارند و دیگر نیازی به واردات نیست. ضمن اینکه ما در این مجموعه موفق شدیم تا با بهرهگیری از دانش کارکنان، کورههای خطوط تولید را افزایش دهیم؛ به همین دلیل با چالش خاصی در زمینه تعمیر و نگهداری آنها مواجه نبودیم. علاوهبراین، تولیدکنندگان نیاز مبرمی به استفاده از نیرویهای متخصص که دارای تحصیلات آکادمیک باشند، ندارند اما تجربه و مهارت کارکنان بسیار مهم بوده و در اولویت قرار دارد؛ به طوری که برخی از کارکنان سابق ما علاوه بر احداث واحدهای تولیدی، نیرویهای باتجربه این شرکت را برای آموزش کارکنان خود جذب کردند. لازم به ذکر است که شرکت پارس روی در زمان فعالیت خود زمینه اشتغال ۲۰ نفر را فراهم کرده بود.

افخمی با اشاره به سایر مشکلات تولیدکنندگان، بیان کرد: این مجموعه در ابتدا در شهر کرج واقع شده بود اما سازمان حفاظت محیط زیست اعلام کرد که باید موقعیت مکانی کارخانه تغییر یابد؛ به همین دلیل مجموعه به یکی از مناطق صنعتی شهرستان ورامین انتقال یافت و ما تمام تلاش خود را میکردیم تا آلایندگی را به محیط زیست وارد نکنیم. در حال حاضر با توجه به مسائل زیستمحیطی، امکان احداث واحدهای تولیدی در حاشیه شهرها وجود ندارد و تولیدکنندگان باید در شهرکهای صنعتی و به دور از منطقه مسکونی به فعالیت خود ادامه دهند. گفتنی است که چالش محدودیتهای انرژی و افزایش قیمت آن از موانع بیشمار دیگر مسیر تولید هستند؛ البته ما از گازوئیل به عنوان سوخت استفاده میکردیم که چالشی در خصوص تامین آن وجود نداشت اما اکنون با لولهکشی گاز واحدهای صنعتی، تولیدکنندگان در فصول سرد سال با معضل قطعی گاز مواجه هستند.

وی در پایان خاطرنشان کرد: با تعدد تعداد تولیدکنندگان اکسید روی در کشور، آینده روشنی در انتظار واحدهای تولیدی نیست؛ اگرچه ممکن است صادرات راه حلی برای خروج از این وضعیت باشد اما فرایند صادرات این محصول آسان نبوده و صادرکنندگان باید شناخت زیادی از مشتریان خارجی داشته باشند. تلاشهای فراوان ما در شرکت پارس روی، تنها منجر به صادرات مقطعی اکسید روی به کشور پاکستان شد؛ ضمن اینکه نقلوانتقال پول بسیار دشوار بود و همین امر سبب شد تا مقوله صادرات توجیهپذیر نباشد.

انتهای پیام//