مدیرعامل شرکت یکتا فنون پردیس گفت: تمام صنایع به دنبال رشد و ترقی هستند و این مهم توسط دو عامل مهم سرمایه و دانش روز دنیا عملی میشود. در شرایط سخت کنونی کشور و وجود تحریمها، ما نیز کسب دانش فنی را سرلوحه خود قرار دادهایم و در مسیر بومیسازی قطعات وارداتی گام برمیداریم.

هادی عبداللهی در گفتوگو با خبرنگار پایگاه خبری و تحلیلی «فلزات آنلاین»، اظهار داشت: شرکت یکتا فنون پردیس، همراه با رشد و شکوفایی صنعت و ارتقای سطح دانش فنی بیش از ۱۰ سال است که در راستای طراحی، خدمات مهندسی، مشاوره صنعتی، تامین و ساخت انواع ماشینآلات به صورت EPC فعالیت دارد. یکی از فعالیتهای متمایز این شرکت طراحی، بومیسازی و امکانسنجی ساخت قطعات، ماشینآلات و خطوط تولید برای شرکتهایی مانند فولاد مبارکه، ذوب آهن اصفهان، فولاد آلیاژی ایران، فولاد خوزستان و سایر شرکتهای خصوصی با استفاده از مواد اولیه داخلی است. در چند سال اخیر به دلیل اعمال تحریمها، بسیاری از کارخانههای فولادی با مشکل تامین تجهیزات روبهرو هستند که ما تا حدودی توانستهایم این کمبود را رفع کنیم. نازلها و فیلترهای خودشوینده ازجمله قطعاتی تولیدی ما هستند.

وی افزود: مسیر مجموعه یکتا فنون پردیس به این شکل بوده که با استفاده از مهندسی معکوس از ساخت قطعات به طراحی نازلها رسیده است. با توجه به نیاز مشتری پارامترهای طراحی نازلها تغییر میکند و تا کنون شرکتهای فولادی استقبال خوبی از محصول تولیدی ما کردهاند و در تلاش هستیم نیاز کشور به این نوع قطعات را به طور کامل تامین کنیم.

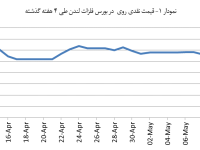

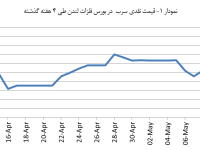

مدیرعامل شرکت یکتا فنون پردیس در رابطه مواد پایه ساخت این نوع قطعات، توضیح داد: مواد اولیه مورد نیاز برای تولید نازلها فولاد زنگنزن و آلیاژهای مس است. برای ساخت آلیاژ مس نیز از سرب و روی با میزانهای مختلفی استفاده میکنیم. فولاد زنگنزن مورد نیاز عموما وارداتی است و از کشورهایی مانند چین و هند، از طریق شرکتهای بازرگانی تامین میشود. در دو سال گذشته با شدت گرفتن تحریمها بعضی از شرکتهای داخلی مانند شرکت فولاد آلیاژی ایران نیز فولاد ضد زنگ را تولید میکنند؛ مس و آلیاژهای مسی را نیز از داخل کشور تهیه میکنیم.

وی تصریح کرد: در سالهای گذشته نازلها و قطعات از کشورهایی مانند آلمان و ایتالیا وارد میشد؛ اما با شروع تحریمها و پیچیدگیها و هزینههای بالای واردات محصول و قطعات، بسیاری از شرکتهای داخلی تصمیم به بومیسازی تعدادی از قطعات با صرف هزینه کمتری و با استفاده از مواد اولیه داخلی گرفتند. در این بین، ما نیز با تاسیس شرکت دانشبنیان یکتا فنون، با طراحی و به صورت علمی وارد مسیر ساخت و تولید قطعات شدیم. در ابتدا توانستیم با هزینه کم یک دستگاه تست ساخت نازلها را طراحی و به مرحله تولید برسانیم. با استفاده از این دستگاه میتوان نازلهای ساخته شده را مورد آزمایش قرار داد و عملکرد دقیق آنها را مانند شرکتهای خارجی بررسی کرد و نازلها را با ضمانت کامل از نظر کیفیت وارد بازارهای داخلی و خارجی کنیم. دستگاهها به صورت آنلاین میتوانند در حین تست قطعات گراف و گواهینامه سلامت دستگاه را نیز صادر کند.

عبداللهی عنوان کرد: عمده استفاده نازلها در قسمتهای خنککننده، بخش نورد گرم و سرد، سیستمهای غبارگیر صنایع فولاد و پتروشیمی است. همچنین در بخش کشاورزی نیز این نوع قطعات کاربردی هستند. به مرور زمان و آشنایی بیشتر صنایع مختلف با این نازلها، به کاربرد آنها در صنایع مختلف اضافه خواهد شد.

مدیرعامل شرکت یکتا فنون پردیس مطرح کرد: ما در کشور علاوه بر مشکلات خارجی، مشکلات داخلی نیز داریم. در بحث صادرات مشکلات ارزی، حملونقل، شرایط السی و مسائلی از این دست، فروش خارجی را مختل کرده است. مشتریهای خارجی بسیاری از محصولات ما استقبال کردهاند، تا جایی که شرکتهای آلمانی قطعات تولیدی ما را خریداری کرده و با برند آلمانی وارد بازار خود میکنند. این نشاندهنده دارا بودن قطعات از کیفیت مطلوب و استانداردهای اروپایی لازم است؛ اما متاسفانه ساز وکار انتقالات مالی مشخص نیست که در صورت فروش محصول به کشورهای اروپایی مبلغ مورد نظر را به چه شیوهای دریافت و وارد کشور کنیم.

وی در مورد مشکلات این صنعت نوین در ایران، یادآور شد: اولین چالشی که در مسیر تولید و فعالیت قرار دارد، عدم اطمینان صنایع بزرگ کشور به قطعات ساخت ما است البته قبول داریم که در ابتدای راه هستیم و برای تثبیت فعالیت خود وقت زیادی داریم و به طور طبیعی و به مرور زمان این مشکل حل خواهد شد و اعتماد لازم را کسب خواهیم کرد. مشکل دوم، گریبان بسیاری از تولیدکنندگان را گرفته و شامل مواردی مانند بیمه، مالیات و نوسانات ارزی است. تغییر نرخ دلار ضرر بسیاری را به ما وارد کرده ،چراکه نرخ عقد قرار داد و زمان تحویل سفارش و خرید مواد اولیه متفاوت است. شرکتهای بزرگ فولادی اغلب دولتی یا نیمهدولتی هستند و قرارداد با این نوع شرکتها پیچیدگی خاص خود را در عقد قرارداد دارد.

عبداللهی در پایان خاطرنشان کرد: برنامه و چشماندازه آینده ما به عنوان یک شرکت دانشبنیان ادامه مسیر تولید در راستای علم و دانش نوین است. علم هر روز در حال ارتقا و کشف مسائل جدید است و قطعا با استفاده از دانش روز دنیا میتوان به تکنولوژیهای جدید دست یابیم و در مسیر خودکفایی گامهای بزرگی را برداریم. علاوه بر دانش، ماشینآلات نیز در روند تولید محصول جدید موثر است که با وجود شرایط اقتصادی و سیاسی موجود در کشور وارد کردن این دستگاهها دشوار شده که برای وارد کردن و تامین این ابزارآلات دو تا سه میلیارد سرمایه نیاز است و ما قصد داریم به کمک دانش تمام قطعات مورد نیاز خود را داخلی

سازی کنیم. هدف بعدی ما این است که ابزار و قطعاتی که در حال حاضر، فقط آنها را طراحی میکنیم را خود قادر به ساخت آنها شویم و بعد از تولید انبوه به مرحله صادرات به کشورهای اروپایی برسیم.

انتهای پیام//