دبیر انجمن صنعت مواد نسوز گفت: صنعت نسوز ایران با قدمتی بالغ بر ۵۰ سال، از توسعه و پیشرفت قابل توجهی طی سالیان اخیر برخوردار بوده و تولید انواع فرآوردههای نسوز توسط فعالان این صنعت، کشور را بینیاز از هرگونه واردات دانش و تکنولوژی مورد نیاز کرده است اما موضوعی که تولیدکنندگان صنعت نسوز را آزار میدهد، دشواری واردات برخی مواد اولیه و نوسان نرخ ارز است که فرایند تولید محصول و تحویل سفارش به مشتریان به ویژه شرکتهای بزرگ فولادی را تحت تاثیر قرار داده است. در همین راستا ضرورت دارد دولت و وزارت صمت، حمایتهای لازم از فعالان این صنعت را به عمل آورده و زمینه تخصیص ارز با قیمت مناسب جهت واردات مواد اولیه مورد نیاز آنها را فراهم سازند.

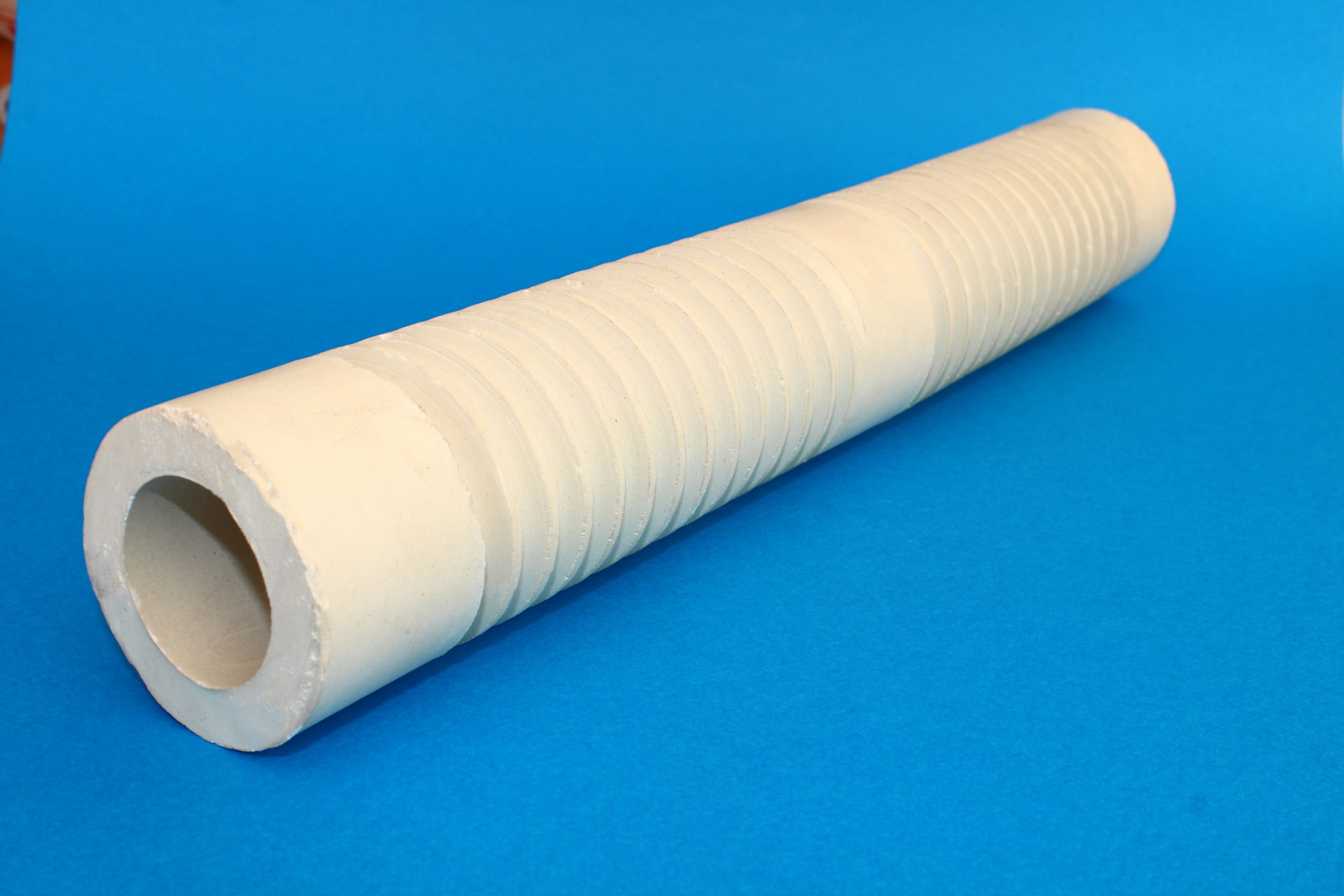

سعید لقمانی در گفتوگو با خبرنگار پایگاه خبری و تحلیلی «فلزات آنلاین» عنوان کرد: قدمت صنعت نسوز در ایران، به بیش از ۵۰ سال گذشته برمیگردد و نسوز به عنوان یک صنعت استراتژیک و پرکاربرد، در صنایع بزرگی همچون فولاد، مس، آلومینیوم، سیمان، پتروشیمی، شیشهسازی و به طور کلی صنایعی که با دماهای بالا سر و کار دارند، مورد استفاده قرار میگیرد. بر همین اساس حمایت از فعالان این صنعت و ارائه خدمات مطلوب باید در دستور کار دولت قرار بگیرد زیرا عدم حمایت و ارائه خدمات مورد نیاز تولیدکنندگان نسوز، منجر به ایجاد وقفهای بزرگ در بخش تولید و صنعت کشور خواهد شد.

وی افزود: در حال حاضر بیش از ۹۷ درصد انواع نسوزها اعم از آجر و مواد ویژه نسوز در داخل کشور تولید میشود و میتوان گفت عملا ۳ درصد از نسوزهایی که تولید آنها در داخل توجیه اقتصادی ندارد و عمدتا مربوط به صنعت شیشهسازی است، به کشور وارد میشوند. از جمله میتوان به واردات آجرهای زاک و سیلیسی و همچنین برخی قطعات ویژهای که در تیراژ پایین در صنایعی همچون فولاد کاربرد دارند، اشاره کرد.

معضل واردات مواد اولیه صنعت نسوز به داخل کشور

دبیر انجمن صنعت مواد نسوز با بیان اینکه طبق برآوردهای انجام شده توسط این انجمن، بیش از ۷۰ شرکت در صنعت نسوز فعالیت میکنند که آجر نسوز در ۱۰ شرکت و مواد ویژه و بیشکل نسوز در سایر شرکتها تولید میشود، مطرح کرد: خوشبختانه با توجه به قدمت فراوان و دانش فنی بسیار بالا و بهروز صنعت نسوز در کشور، این صنعت به عنوان یک صنعت دانشبنیان شناخته شده و کمتر نیازمند واردات دانش فنی و تکنولوژی تولید انواع نسوزها هستیم؛ در حالی که شرایط این صنعت در زمینه تامین مواد اولیه برعکس است و بخش عمدهای از مواد اولیه مورد نیاز ما، از بازارهای وارداتی تامین میشود. دلیل این مسئله این است که منبع تامین این مواد که همان ذخایر معدنی است، در کشور ما وجود ندارد و یا امکان فرآوری آنها فراهم نیست. از جمله این مواد اولیه میتوان به گریدهای بالای منیزیت، بوکسیت با عیار بالای ۸۵ درصد، انواع آلومینا اعم از تبولار آلومینا، کلسایند آلومینا و فیوزد آلومینا، سیمان پر آلومین، گرافیتها، اسپینلها و… اشاره کرد؛ البته برخی شرکتهای داخلی طی سالیان اخیر، اقدام به تولید برخی از این آلومیناها کردهاند که گام روبهجلویی در صنعت نسوز کشور به شمار میآید.

لقمانی در همین راستا ادامه داد: بنابراین با توجه به وابستگی صنعت نسوز کشور به واردات مواد اولیه که هزینه آن کمتر از ۲۰۰ میلیون دلار برآورد میشود، ما نیازمند حمایت و پشتوانههای لازم از جانب دولت و بانک مرکزی در راستای تامین ارز مورد نیاز با نرخ مناسب هستیم. نوسان نرخ ارز، آسیب شدیدی به بدنه این صنعت وارد کرده است زیرا انواع نسوزها بر اساس سفارشات مشتریان تولید میشود و امکان تحویل از موجودی انبار وجود ندارد. برای مثال، زمانی که سفارش تولید نسوز از جانب یک شرکت بزرگ فولادی ثبت میشود، در بهترین حالت ممکن و در صورت تامین مواد اولیه و عدم بروز مشکلات مختلف، حداقل سه تا چهار ماه زمان خواهد برد که سفارش مد نظر تولید و آماده تحویل به مشتری شود. بنابراین هرگونه نوسان نرخ ارز طی این مدت میتواند منجر به تغییر در هزینههای تمام شده محصول و در نهایت خسارت و زیان مالی برای تولیدکننده نسوز شود.

وی، تامین سرمایه در گردش را یکی دیگر از معضلات کنونی فعالان صنعت نسوز کشور برشمرد و بیان کرد: افزایش نرخ ارز مبادلهای و همچنین گران شدن قیمت جهانی برخی مواد اولیه مورد نیاز این صنعت، باعث شده است که تولیدکنندگان نسوز با معضل تامین سرمایه در گردش مواجه شوند. رشد روزافزون قیمت مواد اولیه بر اساس نرخ ریالی، منجر به افزایش نیاز شرکتهای فعال در صنعت نسوز به سرمایه در گردش کافی شده که طبیعتا ضرورت حمایت و پشتوانههای نظام بانکی کشور در این شرایط بیش از پیش احساس میشود. تاخیر در پرداخت بدهیهای برخی صنایع به فعالان صنعت نسوز به دنبال عدم تامین نقدینگی کافی، یکی دیگر از معضلاتی است که در حال حاضر تولیدکنندگان نسوز کشور با آن دست و پنجه نرم میکنند و بر همین اساس باید پرداخت به موقع و یا پیشپرداخت به ازای هر سفارش در دستور کار صنایع بزرگ و مشتریان صنعت نسوز قرار بگیرد. علیرغم تمامی این مشکلات، خوشبختانه تا به امروز هیچ وقفهای در تامین نسوز مورد نیاز صنایع مختلف به ویژه فولاد، مس، آلومینیوم، سیمان، پتروشیمی و شیشهسازی ایجاد نشده است و صنعت نسوز کشور روند روبهرشد خود را سپری میکند.

صنعت نسوز ایران یک گام جلوتر از رقیبان خارجی است

دبیر انجمن صنعت مواد نسوز در ارتباط با مقایسه شرایط تولید نسوز در ایران و کشورهای منطقه، اظهار داشت: خوشبختانه صنعت نسوز ایران در منطقه خاورمیانه، به جز تولید نسوزهای قلیایی بر پایه منیزیت که توسط برخی شرکتهای ترکیهای تولید میشود، یک گام جلوتر از سایر رقیبان از نظر قدمت و تناژ تولید است. در حال حاضر ظرفیت نصب شده تولید نسوز در کشور، بالغ بر ۷۰۰ هزار تن در سال برآورد میشود که میزان نیاز بازار به انواع نسوزها، حدود ۵۵۰ هزار تن در سال است. بنابراین باید زمینه صادرات مازاد نیاز که حدود ۱۵۰ هزار تن در سال بوده، ضمن توسعه بازاریابی در منطقه و گسترش بازارهای بینالمللی فراهم شود. تقویت صادرات نسوز به کشورهای همسایه که از لحاظ کرایه حمل توجیه اقتصادی دارند، طبیعتا اختلاف ۱۵۰ هزار تنی به وجود آمده فیمابین عرضه و تقاضای بازار داخلی را جبران خواهد کرد. بنابراین میتوان گفت در مجموع ما نسبت به تمامی کشورهای حوزه خلیج فارس مانند قطر و امارات، عربستان سعودی، پاکستان و حتی ترکیه یک گام جلوتر هستیم چراکه انواع فرآوردههای نسوز توسط فعالان این صنعت با بهکارگیری دانش و تکنولوژی روز برای تمامی صنایع در حال تولید است.

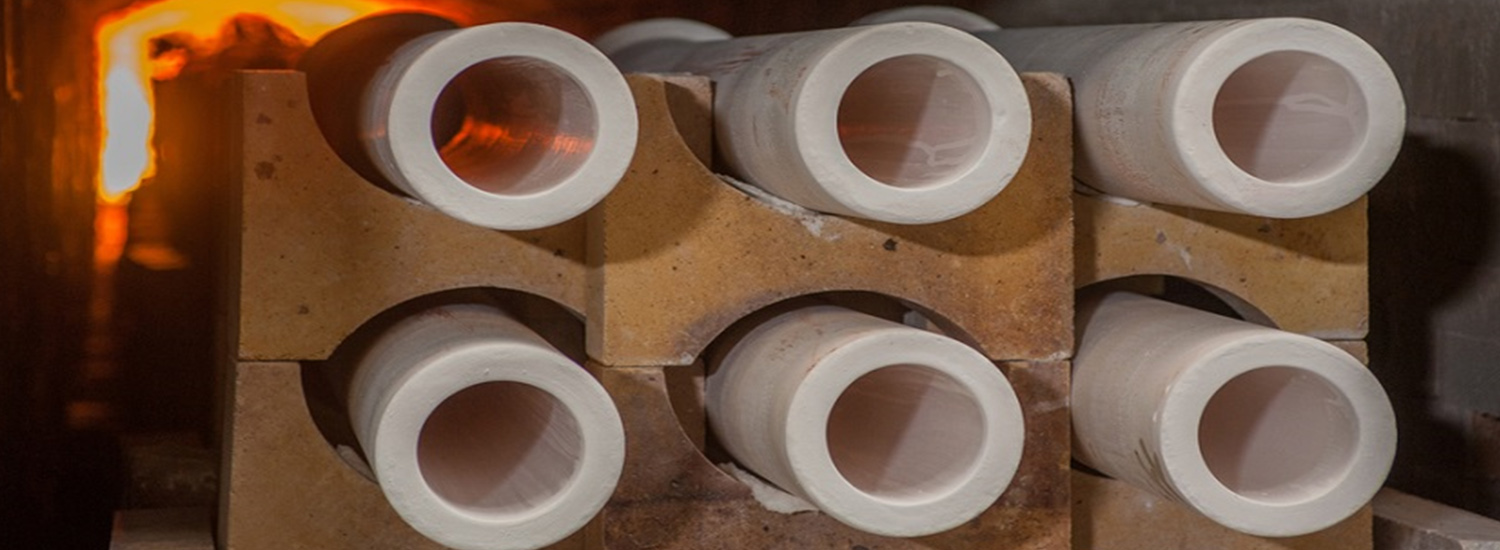

لقمانی در خصوص کاربرد نسوز در صنعت فولاد و اهمیت این محصول در تحقق تولید ۵۵ میلیون تن فولاد در افق ۱۴۰۴، خاطرنشان کرد: حدود ۲۰ سال قبل، میزان مصرف نسوز به ازای تولید هر تن فولاد، بالغ بر ۲۰ کیلوگرم بود اما در ادامه به دنبال رشد کیفی نسوزها و همچنین مصرف بهینهتر و مدیریت صحیحتر در صنعت فولاد، این عدد به کمتر از ۱۲ کیلوگرم رسید. برای مثال، در شرکتی مانند فولاد مبارکه شاهد این موفقیت هستیم که میزان مصرف نسوز به کمتر از هشت کیلوگرم به ازای تولید هر تن فولاد رسیده است. در راستای تحقق تولید ۵۵ میلیون تن فولاد در افق ۱۴۰۴، ما نیازمند تامین حدود ۶۰۰ هزار تن نسوز هستیم که خوشبختانه دستیابی به این میزان تولید به راحتی برای صنعت نسوز کشور امکانپذیر است. توسعه در کارخانجات تولید نسوز که عمدتا عضو انجمن صنفی کارفرمایی صنعت مواد نسوز نیز هستند، جریان دارد و شاهد نصب دستگاههای پرس و کورههای جدید جهت افزایش تولید نسوز در این مجموعهها هستیم.

وی با تاکید بر اینکه رکوردهای کشوری ثبت شده عمر نسوز پاتیلهای فولادی، کورههای قوس الکتریکی، کورههای دوار سیمان و…، بعضا از برخی برندهای مطرح جهان نیز بالاتر است، تصریح کرد: در حال حاضر نگرانیهایی مبنی بر صدور مجوزهای جدید برای احداث کارخانجات در مناطقی که از لحاظ تولید نسوز اشباع شدهاند، به وجود آمده است که از جمله آنها میتوان به استانهای خراسان جنوبی و یزد اشاره کرد. صدور این مجوزها میتواند به یک تهدید جدی برای نیروهای انسانی که مشغول فعالیت در کارخانجات تولید نسوز هستند، تبدیل شود و بر همین اساس نیاز است وزارت صمت یک بازنگری در این زمینه داشته باشد و از صدور مجوزهای جدید به ویژه در مناطق مذکور بپرهیزد.

این فعال صنعت نسوز عنوان کرد: با توجه به اینکه روزبهروز بر کیفیت نسوزهای تولیدشده در سطح جهان افزوده میشود و به دنبال آن دانش و اطلاعات مصرفکنندگان این محصولات نیز افزایش مییابد، شاهد کاهش مصرف نسوز از لحاظ تناژی در صنعت فولاد هستیم. به موازات این امر، بر کیفیت نسوزهای تولیدی افزوده شده و تولید نسوزهای باکیفیتتر در دستور کار شرکتهای مختلف قرار گرفته است. بدون شک این مسئله در راستای کاهش مصرف نسوز و تولید محصولی تمیزتر، به صنعت فولاد کمک شایانی خواهد کرد و میزان توقفات تولید بابت تعمیرات و تعویض پوشش نسوز داخل کورهها و پاتیلها کاهش خواهد یافت.

تسلط چین بر بازار جهانی مواد اولیه صنعت نسوز

لقمانی با اشاره به اینکه در حال حاضر بیش از ۶۰ درصد بازار مواد اولیه صنعت نسوز در اختیار کشور چین است، ابراز کرد: یکی از سیاستهای دولت چین، جلوگیری از خامفروشی مواد اولیه و تبدیل آن به محصول نهایی و در نهایت صادرات محصولات با ارزش افزوده بالاست. بر همین اساس کشور چین، میزان عرضه مواد اولیه صنعت نسوز را نسبت به پیش از سال ۲۰۱۷، کاهش داده که این مسئله منجر به افزایش قیمت مواد اولیه در بازارهای جهانی و ایجاد بحران در صنعت نسوز شده است. بنابراین ما هرچقدر بتوانیم فرآوری مواد اولیهای که از منابع معدنی کشور تامین میشوند را افزایش دهیم، گام بسیار بلندی در راستای حفظ حیات صنعت نسوز کشور برداشتهایم و باید بتوانیم برنامهریزیها و اقدامات لازم در این زمینه را در بلندمدت انجام دهیم.

انتهای پیام//