مدیر کارخانه شرکت نسوزهای پیشرفته چینندگان گفت: کمبود نیروی انسانی متخصص، یکی از معضلات عمدهای است که نه تنها فعالان صنعت نسوز بلکه صاحبان مشاغل و کسبوکارهای مختلف صنعتی طی ماههای اخیر با آن مواجه شدهاند و این در حالی است که جای خالی مهارت و تجربه در فارغالتحصیلان رشتههای دانشگاهی مرتبط با بخش معدن و صنایع معدنی به شدت احساس میشود.

ابراهیم مطلبی در گفتوگو با خبرنگار پایگاه خبری و تحلیلی «فلزات آنلاین» عنوان کرد: شرکت نسوزهای پیشرفته چینندگان در سال ۱۳۷۲به منظور تولید انواع نسوزهای تخصصی مورد مصرف در صنایع فولاد ، فلزات غیرآهنی به ویژه آلومینیوم، سیمان، پتروشیمی،کاشی، چینی بهداشتی و… با بهکارگیری از ماشینآلات و تکنولوژی ایتالیایی در شهرک صنعتی سرامیک مرند راهاندازی شد. انواع آجرهای نسوز پیشرفته به همراه جرمهای ریختنی آلومینی و سیستمهای راهگاهی در داخل مجموعه ما تولید میشود.

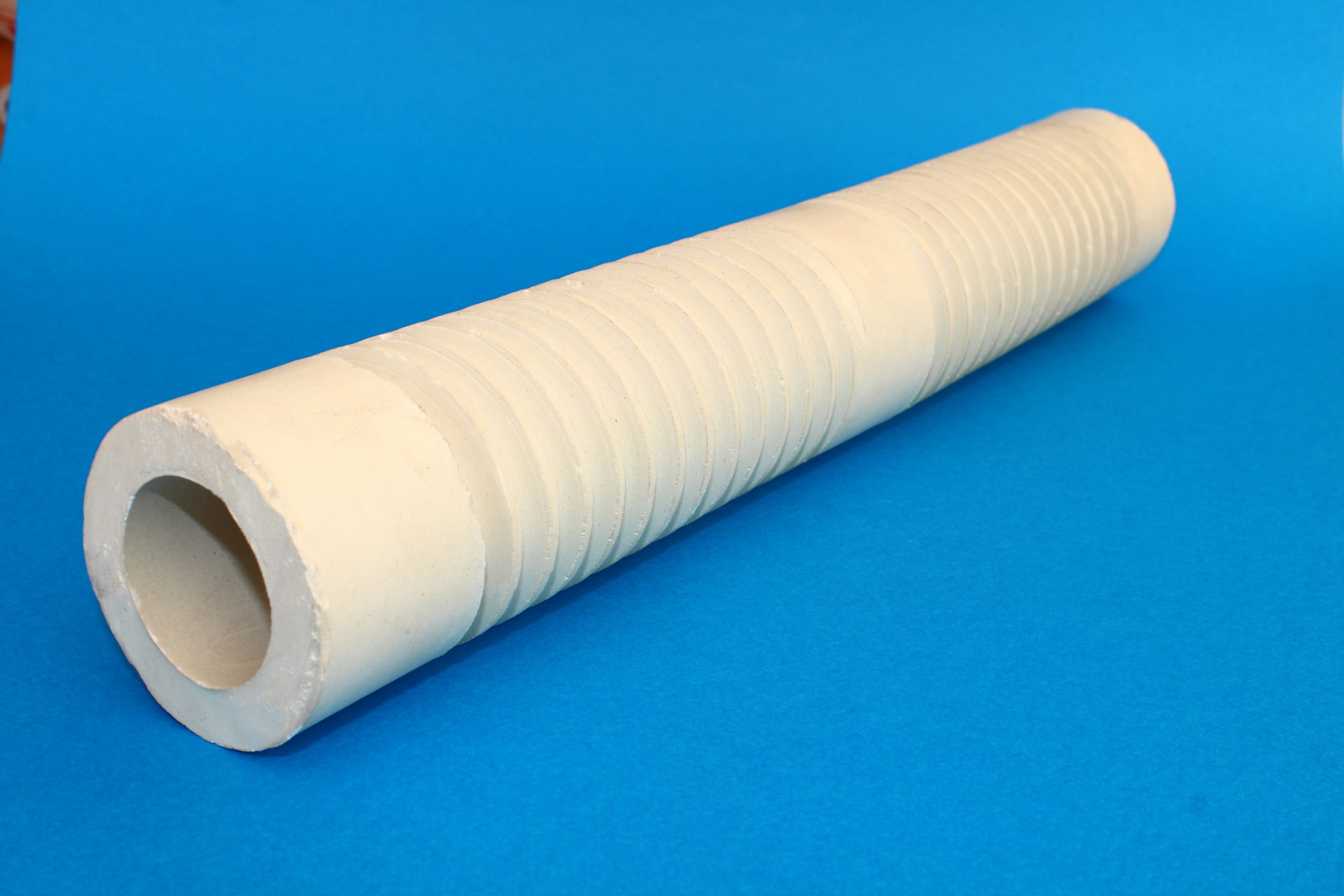

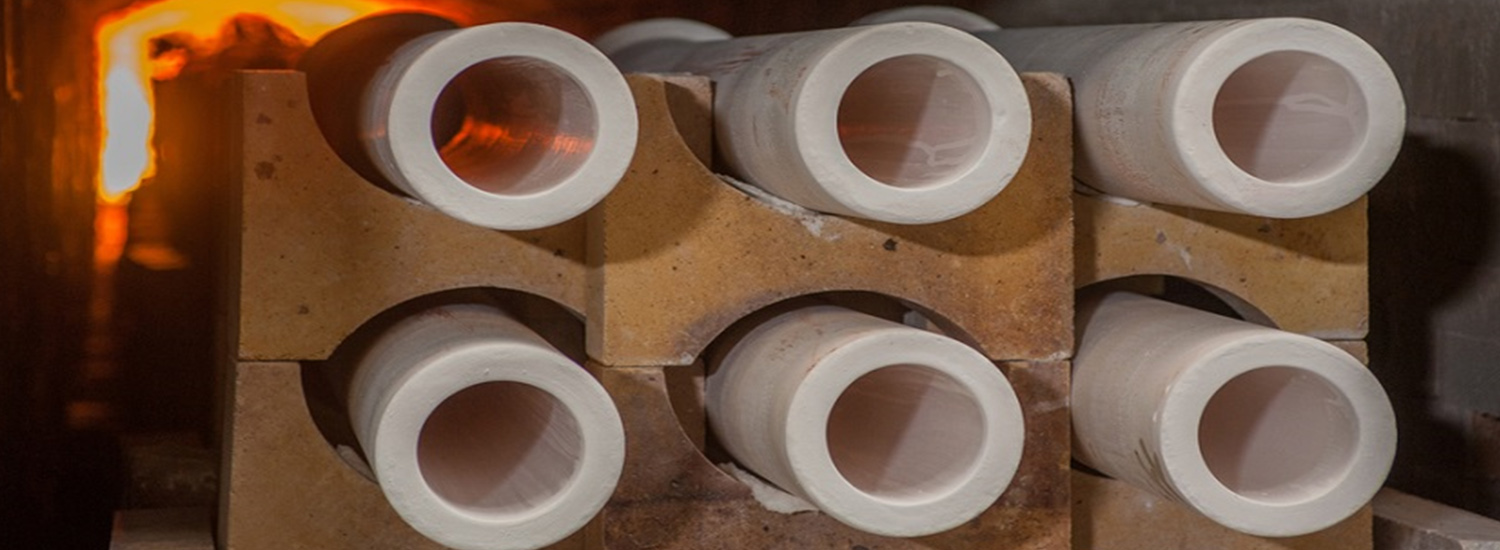

وی افزود: این شرکت با بهکارگیری مواد اولیه مرغوب، نیروی انسانی متخصص و همچنین پیشرفتهترین تجهیزات و تکنولوژیهای تولید، تنها شرکت نسوز در ایران است که با بهرهگیری از سه روش تولید پرس, اکستروژن و ریختهگری، توانایی تولید انواع قطعات پیشرفته از جنس سیلیکون کارباید، آلومینا بالا، کوردیرایت، مولایت و زیرکنی را دارا است. همچنین امسال دو محصول جدید آجر عایق گریدهای ۲۶ و ۲۸ و همچنین بلوک ضدسایش که به طور عمده مورد استفاده در کورههای پیشگرم نورد است را به سبد محصولات خود اضافه کردیم.

به دنبال افزایش دو برابری ظرفیت تولید هستیم

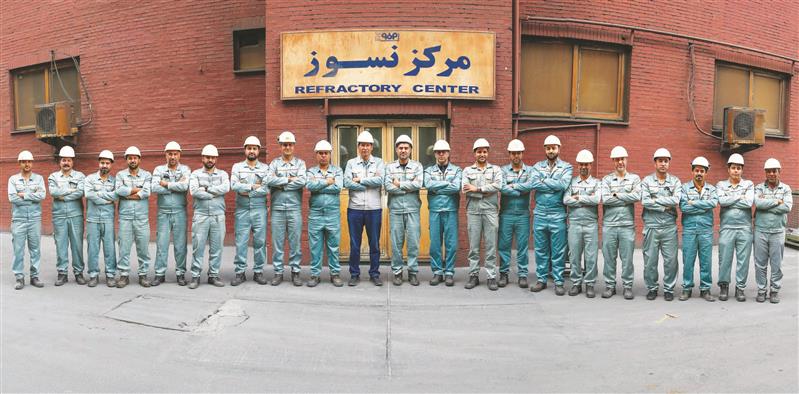

مدیر کارخانه شرکت نسوزهای پیشرفته چینندگان با بیان اینکه شرکتهای فولاد آلیاژی ایران، اسفراین و اصفهان، جزو مهمترین مشتریان محصولات تولیدی شرکت به شمار میآیند، مطرح کرد: نسوزهای مختلف بر اساس سفارش مشتری در مجموعه ما تولید میشود و ظرفیت تولید به میزان ۱۰ هزار تن در سال است که امیدوار هستیم با اجرای طرح توسعهای که در دست اقدام داریم که هماکنون ۴۰ درصد نیز پیشرفت فیزیکی داشته است، این میزان را به دو برابر افزایش دهیم. ضمن اینکه تعداد نیروی انسانی شاغل در مجموعه ۹۰ نقر است که پس از اجرای طرح توسعه، به ۱۵۰ تا ۲۰۰ نفر رشد پیدا خواهد کرد.

مطلبی در خصوص تامین مواد اولیه، تصریح کرد: انواع خاکهای نسوز مانند بوکسیت و آلومینا، عمده مواد اولیه مورد استفاده ما در بخش تولید را تشکیل میدهند که متاسفانه ۹۰ درصد آن از بازارهای وارداتی به ویژه کشور چین تامین میشوند. از آنجایی که خاکهای نسوز داخلی از میزان ناخالصی فراوانی برخوردار است و ما تولید یک سری نسوزهای خاص و پیشرفته را در دستور کار خود قرار دادهایم، بنابراین چارهای جز واردات خاکهای نسوز مرغوب و باکیفیت نداریم. عمده ناخالصی موجود در خاکهای نسوز، آهن است که مشتریان ما به طور عمده تاکید بر میزان اندک این ناخالصی در خاک دارند. نوسان نرخ ارز، چالش مهمی است که در زمینه واردات مواد اولیه مورد نیاز با آن مواجه هستیم و از سوی دیگر، افزایش نرخ حملونقل مواد اولیه به صورت هفتگی نیز عمکرد ما را تحتالشعاع خود قرار داده است.

وی ادامه داد: در حالی با نوسان قیمت تمام شده محصول مواجه هستیم که اکثر تولیدکنندگان از ثبت سفارش ر اضی و خشنود میشوند اما نوسان نرخ ارز به قدری شرایط تولید را دشوار ساخته است که گاهی اوقات تولیدکننده با سردرگمی در فروش محصول خود مواجه خواهد شد. یعنی زمانی که میخواهد محصول تولیدی را تحویل مشتری دهد، نوسان نرخ ارز منجر به برابری قیمت مواد اولیه و سود حاصل از فروش میشود که در واقع صرفه اقتصادی ندارد.

نوسان قیمت مواد اولیه حین فرایند تولید

مدیر کارخانه شرکت نسوزهای پیشرفته چینندگان اذعان کرد: در حال حاضر اکثر معاملات به صورت نقدی صورت میپذیرد و این در حالی است که افراد به دنبال سودآوری حاصل از تولید و فروش محصول خود هستند. در واقع زمانی که ما سفارش تولید یک محصول را دریافت میکنیم، توجه به این مسئله را در دستور کار خود قرار میدهیم که فرایند تولید زمانبر ( حدود سه تا ۶ ماه) خواهد بود و طی این مدت ممکن است نوسان نرخ ارز منجر به افزایش هزینههای تولید اعم از قیمت مواد اولیه و… شود. دغدغه اصلی ما نیز همین مسئله است و متاسفانه افزایش نرخ ارز طی فرایند تولید باعث میشود که نتوانیم برنامهریزی مشخصی داشته باشیم. تمام تلاش خود را مبنی بر حفظ مشتریان قدیمی خود با تحویل به موقع محصول بهکار گرفتهایم و مشتریمداری را در خط مشی خود قرار دادهایم.

مطلبی با تاکید بر اینکه مشتریمداری باید در دستور کار تمامی تولیدکنندگان داخلی قرار بگیرد، بیان کرد: ما همواره به دنبال این هستیم که ابتدا سفارش مشتری را تولید کنیم و به دست وی برسانیم و سپس نسبت به ثبت سفارش جدید اقدام کنیم؛ چراکه فرایند تولید اعم از پخت، بستهبندی و… زمانبر و ممکن است این مراحلی به درازا بینجامد.

وی در ارتباط با فرایند تولید، ابراز کرد: راهگاههای تولیدی به منظور مصرف در ریختهگری فولاد، یک بار مصرف است و سایر جرمها و ملاتهای تولیدی نیز به میزان زمان مصرف مشتریان در بخشهای مختلف بستگی دارد. زمانی که مواد اولیه لازم جهت تولید محصول استاندارد تامین میشود، اقدامات لازم جهت کنترل کیفی و آزمایشگاهی آن صورت میپذیرد. پس از تایید کیفیت، وارد فرایند آمادهسازی و در ادامه پرسکاری و شکلگیری میشود. سپس عملیات خشککاری ( در قالب آجر و ملات) صورت میپذیرد و در نهایت پس از عملیات پخت در دمای مطلوب، بستهبندی و برای مشتریان ارسال میشود.

کمبود نیروی انسانی متخصص در صنایع معدنی

این فعال صنعت نسوز در پاسخ به سوال خبرنگار «فلزات آنلاین» مبنی بر اینکه آیا با کمبود نیروی انسانی طی ماههای اخیر مواجه هستید، گفت: معتقد هستیم که تعداد نیروی انسانی مشتاق به فعالیت در حوزه تولید مناسب است اما جای خالی نیروی انسانی متخصص به شدت احساس میشود. در حالی که بسیاری از افراد فارغالتحصیل رشتههای فنی و مهندسی از دانشگاههای معتبر داخلی هستند اما مهارت و تجربه کافی جهت فعالیت در خطوط تولید واحدهای صنعتی را ندارند. بر همین اساس ما باید هزینهای جداگانه برای آموزش نیروی انسانی در نظر در بگیریم و یا نسبت به استخدام نیروی انسانی متخصص با حقوق درخواستی بالا اقدام کنیم که با وجود جنین شرایطی امکانپذیر نیست.

مطلبی با بیان اینکه عمده انرژی مورد استفاده در واحدهای تولیدی نسوز گاز است، عنوان کرد: متاسفانه قیمت حاملهای انرژی به ویژه گاز طی ماههای اخیر به شدت رشد پیدا کرده و حدود ۱۰تا ۱۵ برابر نسبت به مدت مشابه سال قبل افزایش یافته است. دو سال پیش، مبنای محاسبه گاز مصرفی واحدهای تولیدی نسوز را صنایع پتروشیمی قرار داده بودند که با اعتراض و پیگیری فعالان این صنعت از اداره گاز استان همراه و در ادامه قیمت مناسب شد. در فصل تابستان امسال، با قطعی برق طی یک روز کاری مواجه شدیم که البته با توجه به زمانبندی از پیش اعلام شده، مشکل چندانی متوجه واحدهای صنعتی نشد.

وی در پایان با بیان اینکه به دنبال این هستیم تا به طور مستقیم در حوزه صادرات فعالیت کنیم، یادآور شد: متاسفانه تصمیمات خلقالساعه در صنعت فولاد، به شدت بر صنایع مرتبط با آن مانند نسوز تاثیرگذار است و بر همین اساس ضرورت دارد تمهیدات لازم جهت ثبات در سطح بازار از سوی مسئولان ذیربط اندیشیده شود تا بتوانیم امیدوارانه به مسیر خود ادامه دهیم.

انتهای پیام//