بر اساس آخرین آمارهای منتشر شده، میزان تولید شمش آلومینیوم کشور در دو ماهه ابتدایی سال ۱۴۰۳ به حدود ۱۱۲ هزار و ۷۶۷ تن رسید که شرکت آلومینای ایران به عنوان تنها تولیدکننده پودر آلومینا و یکی از تولیدکنندگان بزرگ شمش آلومینیوم در ایران، نقش بسزایی در تحقق این دستاورد و رشد تولید در این صنعت استراتژیک دارد. این شرکت در مسیر تحقق شعار سال و نظر به اهمیت حفظ پایداری تولید، نسبت به اجرای پروژههای متعددی در راستای کاهش ریسکهای تولید، افزایش آمادهبهکاری تجهیزات، بهینهسازی مصرف انرژی و… اقدام کرده است.

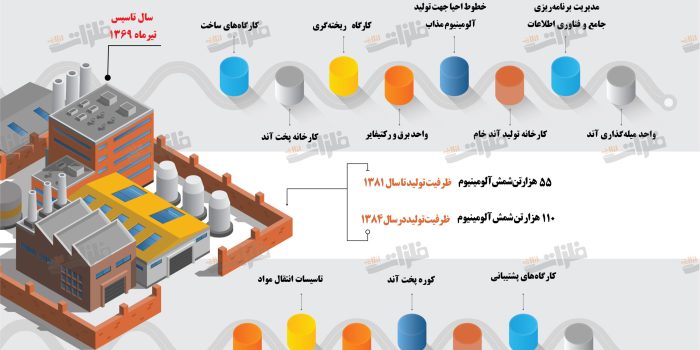

به گزارش خبرنگار پایگاه خبری و تحلیلی «فلزاتآنلاین»، شرکت آلومینای ایران به عنوان یکی از بزرگترین فعالان صنعت آلومینیوم کشور که دارای زنجیره کامل تولید و ارزش از استخراج بوکسیت تا تولید آلومینا و شمش آلومینیوم است، نقش موثری در عملکرد صنعت آلومینیوم ایران دارد. این مجموعه پویا با توجه به اعتبار بالای برند خود و همچنین برنامههای توسعهای که تاثیر مستقیمی بر فعالیت سایر صنایع پاییندستی آلومینیوم دارد، همواره در تلاش است که با برنامهریزی و سازماندهی هدفمند، طرحهای خود در راستای تحقق شعار سال (جهش تولید) به پیش ببرد. شرکت آلومینای ایران به همین منظور اقدامات گستردهای را جهت کاهش هزینههای تولید، افزایش بهرهوری، جلوگیری از افت تولید ناشی از محدودیت مصرف برق در واحدهای صنعتی، افزایش کیفیت محصولات، مدیریت مصرف انرژی و استفاده از منابع تجدیدپذیر، مدیریت زمان و تسریع در اجرای امور و… در دستور کار قرار داده است. شایان ذکر است که اجرای این طرحها و توجه به بهبود شاخصهای عملکردی باعث شد تا شرکت آلومینای ایران به عنوان تنها تولیدکننده پودر آلومینا در کشور، یک پنجم نیاز به این محصول استراتژیک را تامین کند. همچنین این شرکت در سال ۱۴۰۲ با فروش ۳۶ هزار و ۱۲۹ تن شمش آلومینیوم به ارزش ۳۸ هزار و ۴۵۴ میلیارد ریال، ۱۳ درصد از بازار این محصول استراتژیک را که ارزش کل آن برابر با ۳۰۴ هزار و ۷۱۵ میلیارد ریال بود، به خود اختصاص داد.

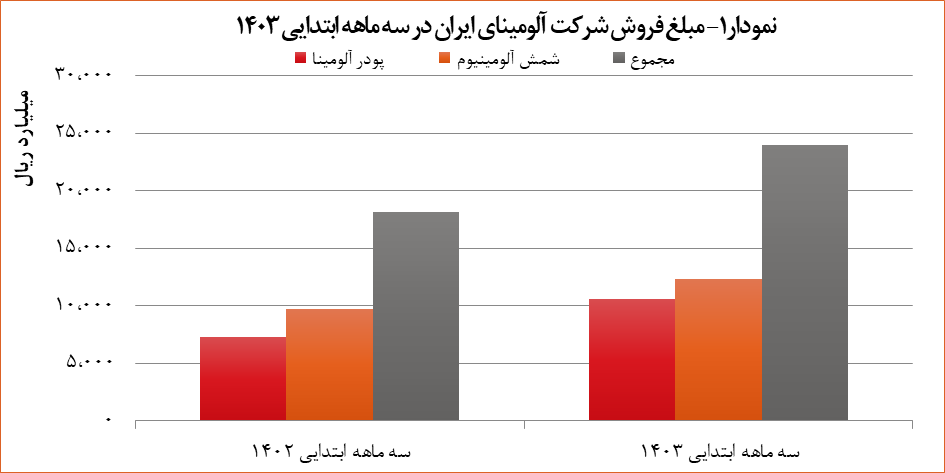

البته روند رو به رشد عملکرد شرکت آلومینای ایران در سال ۱۴۰۲ به سال جاری نیز تسری یافت و این مجموعه در ادامه دستاوردهای متعدد خود، کماکان با سرعت بالایی در مسیر رشد تولید و فروش و افزایش هرچه بیشتر روند سودآوری برای سهامداران و ذینفعان حرکت میکند؛ به طوری که تنها در مدت سه ماهه نخست سال جاری موفق به تولید ۵۷ هزار و ۴۴۶ تن پودر آلومینا، ۹۷ هزار و ۷۴۶ تن پودر هیدرات آلومینیوم، ۴۴ هزار و ۹۸۰ تن آهک صنعتی و ۹ هزار و ۴۰۵ تن شمش آلومینیوم شد. مجموع تولید این شرکت در سه ماهه نخست سال ۱۴۰۳، برابر با ۲۰۹ هزار و ۵۷۷ تن انواع محصول و جمع فروش داخلی آن، ۵۰ هزار و ۴۴۶ تن بوده است؛ مجموع درآمد شرکت آلومینای ایران در این مدت با رشد ۳۲٫۲ درصدی از ۱۸ هزار و ۱۳۸ میلیارد و ۱۶۲ میلیون ریال به ۲۳ هزار و ۹۸۵ میلیارد و ۵۶۶ میلیون ریال رسید.

باید توجه داشت که حفظ و حتی ارتقای شاخصهای عملکردی در واحدهای صنعتی با وجود ریسکهای متعدد و شرایط رقابتی امروز، به امری دشوار تبدیل شده و حفظ و ارتقای رقابتپذیری هر بنگاه اقتصادی مستلزم اتخاذ راهبردهایی فراگیر به منظور افزایش کارآمدی فرایندهای مختلف سازمانی است. در همین رابطه، شرکت آلومینای ایران که استراتژیهای آن در راستای جهش تولید تدوین شده است، موفق شد با تکمیل و راهاندازی «PTM3» (کرین ۳) گام مهمی را در زمینه تولید پایدار شمش آلومینیوم بردارد. لازم به ذکر است که «PTM» به عنوان یک ربات صنعتی، نقش بسزایی در فرایند تولید آلومینیوم دارد. کرین ۳ که قیمت آن حدود دو میلیون و ۵۰۰ هزار یورو است، در ابتدای راهاندازی واحد شمش توسط شرکت چینی «nfc» تکمیل نشد که این مسئله میتوانست تاثیر نامطلوبی بر عملکرد تولید واحد بگذارد. خوشبختانه با تدابیر اندیشیده شده از سوی متخصصان و مدیران شرکت آلومینای ایران با توجه به نیاز سالن احیا به استفاده کامل از کرین ۳ جهت انجام عملیات ست و افزایش میزان پایداری در تولید شمش، این ربات در کمتر از هشت ماه کاری به طور کامل راهاندازی شد و انجام این پروژه صرفهجویی ارزی چشمگیری برابر ۱۰۳ هزار و ۲۰۰ یورو را برای مجموعه به همراه داشت. شایان ذکر است که پروژه راهاندازی کامل کرین ۳ در دو فاز، نخست راهاندازی سیستم حرکت طولی و عرضی، جرثقیل ۱۶ تن، دو جرثقیل ۱۲٫۵ تن، سیستم ارتباط رادیویی ریموت و شبکه پروفیباس و در فاز بعدی، راهاندازی شبکه پروفینت، سیستم چرخش کابین، کابلهای تشعشعی، دستههای کنترل حرکتی و… انجام شد.

البته اقدامات شرکت آلومینای ایران در مسیر حفظ پایداری فرایندهای جاری در مجموعه و کنترل مولفههای تاثیرگذار بر تولید، به این مورد ختم نمیشود و از دیگر اقدامات این مجموعه میتوان به تعمیرات اساسی کوره پخت آهک اشاره کرد. این پروژه با تکیه بر دانش و تجربه کارکنان شرکت آلومینای ایران به منظور افزایش ظرفیت تولید، دستیابی به ظرفیت اسمی، مدیریت هزینهها، کاهش توقفات کوره، افزایش راندمان، کاهش مصرف انرژی و و افزایش سطح آمادهبهکاری انجام شد. گفتنی است که تعمیرات اساسی کوره پخت آهک در بازه زمانی یک ماهه به اتمام رسید و انجام این پروژه دستاوردهایی را مانند صرفهجویی در هزینهها و زمان، جلوگیری از خرید آهک تخمین زده شده و صرفهجویی ۱۰ میلیارد تومانی برای مجموعه به دنبال داشت.

حرکت در حاشیه امن تولید

باید توجه داشت که در کنار نیروی انسانی که سرمایه اصلی هر سازمانی به شمار میآید، ماشینآلات و تجهیزات نیز از اهمیت بالایی برخوردار هستند و اجزای اصلی یک کارخانه محسوب میشوند. همچنین باید در نظر داشت که بخشی از هزینه تمام شده محصولات به هزینههایی که بابت تعمیر و نگهداری تجهیزات و ماشینآلات صرف شده است، اختصاص دارد. در نتیجه فرایند تعمیر و نگهداری در تحقق تولید پایدار و رشد سودآوری بسیار مهم بوده و اکثر بنگاههای اقتصادی با توجه به مزایای متعدد این فرایند همچون پیشگیری از خرابیهای بزرگ و پرهزینه دستگاهها، افزایش طول عمر ماشینآلات خطوط تولید، جلوگیری از حوادث خطرناک برای کارکنان، صرفهجویی در زمان، بهبود و ارتقای کیفیت محصولات، کاهش هزینههای عملیاتی، حفظ پایدار تولید و… اهتمام ویژهای به برنامهریزی برای انجام آن دارند. البته فرایند تعمیر و نگهداری بهموقع تجهیزات و ماشینآلات با توجه به تحریمهای ظالمانهای که علیه ایران اعمال شده است، از اهمیت بیشتری برای صنایع کشور برخوردار بوده و باید توجه خاصی به آن داشت زیرا بنگاههای اقتصادی برای خرید و واردات قطعات یدکی و تجهیزات با محدودیت مواجه هستند و این مسئله میتواند میزان بهرهوری و عملکرد آنها را تحت تاثیر قرار دهد. شرکت آلومینای ایران که یکی از حلقههای اصلی زنجیره تولید آلومینیوم در کشور به شمار میآید، برنامهریزی دقیق و مناسب برای فرایند تعمیر و نگهداری را جزو اولویتهای اصلی خود قرار داده است تا به این ترتیب میزان آمادهبهکاری تجهیزات خود را به حداکثر برساند. در همین راستا، این شرکت نسبت به استقرار سیستم مدیریت نگهداری و تعمیرات «CMMS» به منظور برنامهریزی و اجرای موثر فرایندهای تعمیر و نگهداری، اقدام کرد. از جمله اقدامات دیگر شرکت آلومینای ایران در زمینه افزایش آمادهبهکاری تجهیزات و ماشینآلات خطوط تولید میتوان به پایش وضعیت، تشخیص عیب و تعمیرات پیشگیرانه برای شناسایی و رفع مشکلات تجهیزات قبل از وقوع خرابی، آموزش و توانمندسازی کارکنان در زمینه تعمیر و نگهداری تجهیزات با هدف انجام صحیح وظایف، ایجاد و ترویج فرهنگ نگهداری در مجموعه، انجام بازرسیهای دورهای منظم از تجهیزات، استفاده از قطعات یدکی باکیفیت در تعمیرات به منظور افزایش طول عمر تجهیزات و کاهش خرابیها و استقرار سیستم مدیریت ریسک برای شناسایی و ارزیابی خطرات مرتبط با تجهیزات اشاره کرد.

ارتقای عملکرد همگام با کاهش مصرف انرژی

انرژی یکی از نهادههای تولید کلیدی در توسعه و تولید صنایع مختلف به خصوص صنعت آلومینیوم به شمار میآید زیرا برای تولید هر تن آلومینیوم حدود ۱۴ مگاوات ساعت انرژی الکتریکی مصرف میشود که با اتکا به این موضوع میتوان گفت، بخش بزرگی از هزینههای تولید کل صنعت آلومینیوم به هزینههای انرژی اختصاص دارد. گفتنی است که صنعت نامبرده پس از صنایع نفت و گاز، آهن و فولاد، مواد شیمیایی و سیمان، پنجمین مصرفکننده بزرگ انرژی در جهان به شمار میآید و حدود ۲ درصد از کل انرژی اولیه جهان در صنعت آلومینیوم مصرف میشود. با این وجود به دلیل چالشهای تامین و مصرف انرژی در جهان به خصوص در حوزه سوختهای فسیلی، اکثر کشورها به دنبال کاهش و بهینهسازی مصرف انرژی و بهرهمندی از منابع پاک و تجدیدپذیر هستند. شرکت آلومینای ایران نیز با توجه به این مسئله، در سال گذشته پروژههای متعددی همانند ممیزی فنی جامع انرژی، طرح مطالعاتی جلوگیری از هدررفت بخار تانکهای انحلال و کوره تکلیس، حذف هارمونیک پست برق کارخانه شمش، تعویض نسوز کوره و سیکلون واحد تکلیس، تعمیر و تعویض تله بخارهای معیوب و تعمیر اساسی بویلر B و تعویض اکونومایزر بویلرC را به منظور کاهش تلفات انرژی و بهینهسازی مصرف آن در دستور کار قرار داده است.

البته در سال جاری نیز این روند ادامه یافت و شرکت آلومینای ایران با اتخاذ راهبردهایی کاربردی و اجرای برنامه مدیریت ریسک کاهش تولید در شرایط اعمال محدودیت برق صنایع، موفق به ثبت بالاترین تناژ خردایش آسیابهای واحد ۰۸ و افزایش تناژ آسیابها (بزرگترین مصرفکننده برق شرکت) از ۴۵ تن بر ساعت به ۶۰ تن بر ساعت شد. باید توجه داشت که در صورت توقف سه آسیاب مجموعه با ظرفیت ۴۵ تن بر ساعت، تولید شرکت آلومینای ایران حدود ۱۰ تا ۱۵ درصد کاهش خواهد یافت؛ به همین دلیل برای افزایش تناژ آسیابها، بخشی از خردایش مواد در داخل معدن (تغییر سایز دانهبندی بوکسیت در سنگشکن معدن به ابعاد ۱۶ میلیمتر) و خارج از ساعات پیک مصرف برق انجام شد که این اقدامات کاهش میزان ساعات کاری آسیابها جهت خردایش بوکسیت از ۶۲٫۲۲ ساعت با ظرفیت ۴۵ تن بر ساعت به ۴۶٫۶۷ ساعت با ظرفیت ۶۰ تن بر ساعت را به دنبال داشت. در کنار بهینهسازی مصرف انرژی و افزایش راندمان مجموعه، احداث یک نیروگاه خورشیدی با ظرفیت ۳۰ مگاوات و دو نیروگاه حرارتی با ظرفیت ۹۰ مگاوات در دستور کار قرار گرفت و تا سال آینده ۱۰ مگاوات نیروگاه خورشیدی برای تولید برق وارد مدار خواهد شد.

انتهای پیام//