توضیحاتی درباره پیشینه و حوزه فعالیت شرکت ملی سرب و روی ایران بفرمایید.

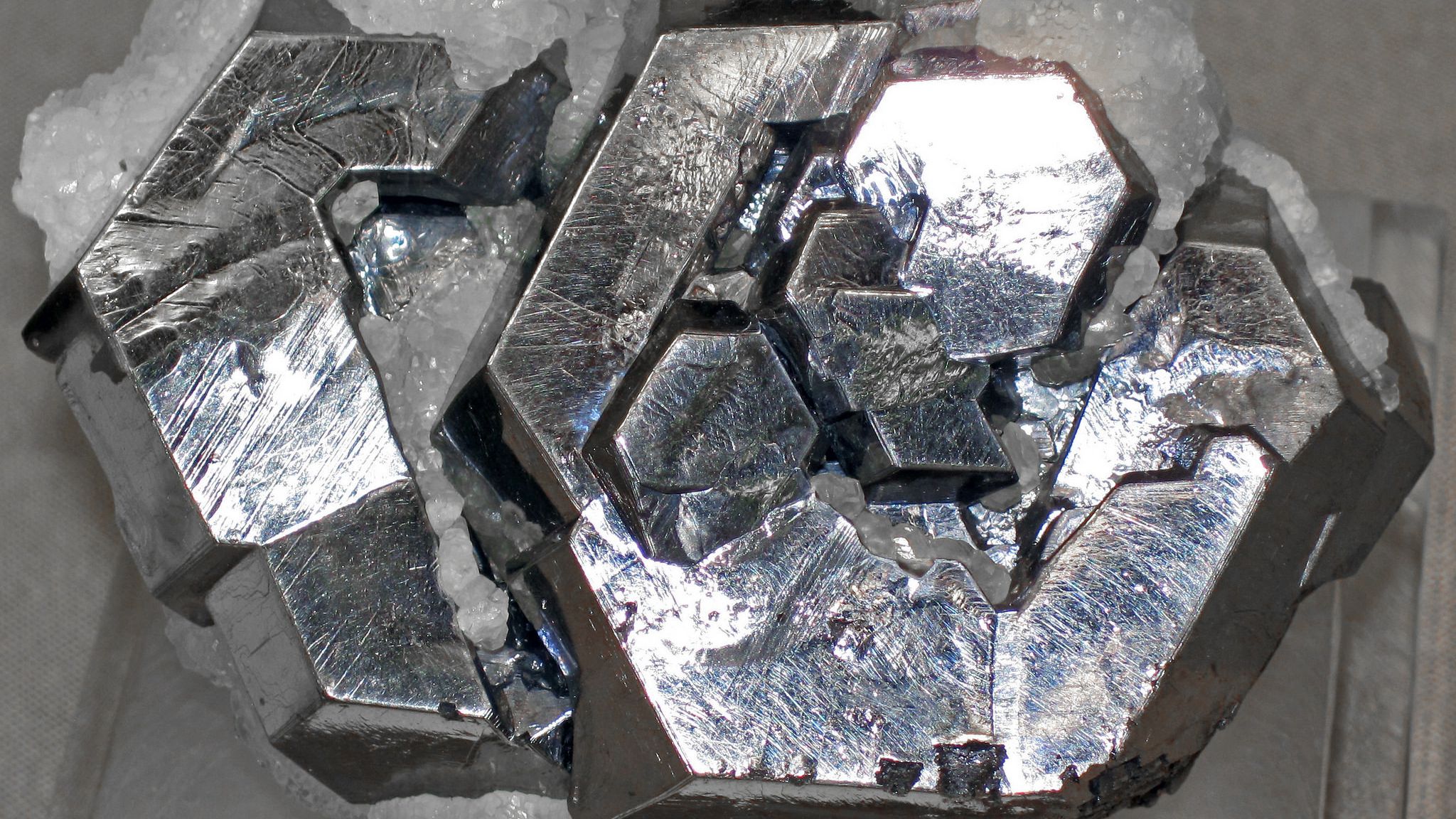

طی دهههای گذشته، ۳۲ کشور عضو گروه مطالعات بینالمللی سرب و روی، حدود ۹۰ درصد تولید کانههای سرب و روی را در جهان عهدهدار بودهاند که این لیست طی ۲۰ سال گذشته تقریبا ثابت بوده است. کشورهایی همچون استرالیا و ایالت متحده آمریکا و مجموعه کشورهای استقلال یافته از اتحاد جماهیر شوروی به عنوان منابع اصلی تولید کانه سرب شناخته میشوند که البته این کشورها به همراه کانادا، نیمی از تولید جهان در این حوزه را به عهده دارند. با این حال، در کشور ما و با توجه به نظر شورای عالی اقتصاد در اوایل دهه ۶۰ شمسی و جهت ممانعت از خامفروشی ماده معدنی و ایجاد ارزشافزوده، شرکت ملی سرب و روی ایران تاسیس گردید و به سرعت هر چه تمامتر، انجام مطالعات لازم درخصوص روشهای متداول استحصال سرب از سنگ معدن در دستور کار قرار گرفت که در سال ۱۳۶۳ ماحصل تمام مطالعات صورت پذیرفته منجر به انتخاب روش T.B.R.C

(Top Blown Rotar Converter) برای استحصال سرب شد. بنابراین ضمن عقد قراردادهایی طی سالهای ۱۳۶۳ تا ۱۳۷۰ با شرکت بولیدن سوئد جهت انتقال دانش فنی و شرکت مانسمان-دماگ آلمان جهت تامین و طراحی ماشینآلات، در سال ۱۳۷۱ تولید سرب به صورت عملیاتی در شرکت ملی سرب و روی ایران آغاز شد.

چرا در ایران با وجود منابع غنی معدنی سرب، تولید سرب پرایمری سهم بسیار اندکی دارد؟

با توجه به ماهیت کانی معدنی سرب در ایران که عمدتا به صورت سولفوره است، استحصال سرب از آن، نیاز به سرمایهگذاری در سیستمهای ویژهای نظیر سیستم تشویه و تولید اسید دارد که عدم وجود چنین سیستمهای پیشرفتهای در حال حاضر، میزان تولید سرب از کنسانتره سولفوره در ایران را کاهش داده است. با این حال، شرکت ملی سرب و روی ایران برنامههای ویژهای برای افزایش میزان تولید شمش سرب از کنسانتره سولفوره دارد که در صورت تامین مواد اولیه، میزان تولید شمش سرب با جهش قابل توجهی همراه خواهد بود. از سویی دیگر، بخش عمدهای از بازار به سربهای بازیابی شده از باتریهای مستعمل اختصاص دارد که تخلیص آنها تا عیار بالاتر از ۹۹درصد، فرآیندهای مازاد بر روشهای مرسوم تولید را میطلبد که باعث افزایش قیمت تمام شده نیز میشود اما در شرکت ملی سرب و روی ایران، شمش تولیدی با استفاده از فرآیندهای نوین تخلیص تولید میشود و محصول یاد شده دارای حداکثر عیار موجود بازار است.

کنسانتره سرب مورد نیاز شرکت ملی سرب و روی ایران از چه طریقی تامین میشود؟

منابع معدنی سرب عمدتا به دو صورت کنسانترههای سرب اکسیده و سولفیدی وجود دارد. هرچند که فرآیند تولید در شرکت بر اساس هر دو نوع کنسانتره طراحی شده است اما عمده خوراک مصرفی کارخانه به صورت کنسانتره سرب اکسیده در اختیار قرار میگیرد. هم از طریق معادن سرب داخلی و هم منابع خارجی، مواد اولیه کارخانه تولید شمش سرب را تامین میکنیم.

ظرفیت اسمی و نرخ بهرهبرداری شما برای تولید شمش سرب به چه میزان است؟

یکی از مشکلات اساسی در زمینه تولید شمش سرب کمبود مواد معدنی یا همان خاک معدنی سرب است؛ طی چند سال اخیر به طورگسترده خاک معدنی پس از تبدیل به کنسانتره سرب، به خارج از کشور صادر میشود که باعث کاهش چشمگیر تولید شمش سرب در داخل کشور و به ویژه شرکت ملی سرب و روی ایران شده است. با این حال، ظرفیت اسمی کارخانه سرب سالانه ۴۰ هزار تن است که طی سالهای اخیر بسته به میزان تامین کنسانتره سرب، نرخ بهرهبرداری تولید شمش سرب حدودا ۱۰ درصد ظرفیت اسمی بوده است.

عیار کنسانتره سرب ورودی مجموعه چه میزان است؟

با توجه به نوع کنسانتره ورودی کارخانه سرب و نیز کاهش عیار سرب در کنسانتره اکسیده معادن کشور در حال حاضر، عیار کنسانتره ورودی به صورت میانگین بین ۵۰ تا ۵۲ درصد است؛ در حالی که عیار سرب در کنسانترههای ورودی کارخانه در دهه ۷۰ شمسی به رقم ۶۰ تا ۶۵ درصد نیز میرسید.

نرخ بازیابی سرب در تبدیل کنسانتره به شمش، چه میزان است؟

نظر به نوع طراحی و عدم امکان خروج کنسانتره از خط تولید به صورت پرت مواد در طول فرآیند تولید، راندمان کارخانه سرب در راستای استحصال سرب از مواد معدنی به بیش از ۹۴ درصد رسیده است؛ به طوری که مابهالتفاوت فلز محتوی ورودی به فلز استحصال شده، عمدتا در سرباره خروجی بوده و با روشهای دیگر و استفاده از کورههای کوچک، بخش قابل توجه آن قابلیت بازیافت دارد.

از چه تکنولوژی برای تولید شمش سرب استفاده میکنید؟

با توجه به ماده معدنی ورودی که اغلب از نوع سروزیت (PbCO3) است، تکنولوژی مورد استفاده در این مجموعه از نوع T.B.R.C و مشخصا کوره کالدو است و عیار شمش خروجی نیز طی این فرآیند به بالاتر از ۹۹/۹۹ درصد میرسد. یکی از مهمترین دلایل به کارگیری این نوع تکنولوژی، حذف عملیات تشویه و سرمایهگذاری اولیه ناشی از آن و نیز اجتناب از هزینههای تعمیر و نگهداری هنگفت آن است که میتواند صرفه اقتصادی مناسبی برای مجموعه به وجود آورد. همچنین امکان استفاده از انواع کنسانترهها و نیز درصدهای وزنی متفاوت آنها به صورت ترکیبی، یکی دیگر از دلایل عمده به کارگیری این تکنولوژی است. علاوهبراین، امکان استفاده از غبار برگشتی از خطوط و ذوب پسماندهای واحد لیچینگ روی، عدم نشر آلودگی به دلیل بسته بودن محفظه کوره و مدار بسته بودن خطوط مختلف، مصرف انرژی پایین به خصوص در حوزه انرژی برق، عدم نیاز به کک مرغوب و زیاد در عملیات ذوب و احیا، کنترل مطلوب واکنشهای شیمیایی در داخل کوره، از دیگر عوامل به کارگیری این نوع تکنولوژی در این واحد معدنی-صنعتی است.

درباره ماشینآلات مورد استفاده در مجموعه نیز توضیح دهید و اینکه تکنولوژی مورد استفاده از چه کشورهایی تامین شده است و آیا شرکت ملی سرب و روی ایران برنامهای برای بومیسازی این نوع تکنولوژی یا ماشینآلات تولید شمش سرب دارد؟

تجهیزات و ماشینآلات کارخانه سرب شرکت ملی سرب و روی ایران از شرکت مانسمان دماگ آلمان (Mannesmann Demag) و دانش فنی خط تولید از شرکت بولیدن سوئد (Boliden) گرفته شده است. در حال حاضر به دلیل وجود تحریمها و ناملایمتیهای بینالمللی در جهت تامین تجهیزات و ماشینآلات معدنی، شرکت ملی سرب و روی ایران در مسیر بومیسازی قطعات و تجهیزات داخلی، برنامه ویژهای تدوین کرده و پروژههای عظیمی در این خصوص طی سالهای اخیر به سرانجام رسانده است و همچنان به پیاده و عملیاتی کردن آنها ادامه میدهد. علاوهبراین ذکر این نکته ضروری است که در سال ۱۳۹۷ اورهال اساسی کوره کالدو (بزرگترین کوره دو محوره دنیا) با تلاش متخصصین و همکاران داخلی شرکت با موفقیت به انجام رسید که به نوبه خود پروژه منحصر به فردی محسوب میشود. همچنین طی سال جاری، یکی از پر ریسکترین پروژههای این شرکت، جهت گازسوز نمودن کوره کالدو، انجام و به مدار کارخانه اضافه شد.

عمده مشتریان شما چه شرکتهایی هستند و آیا فروش صادراتی نیز در برنامه شما قرار دارد؟

عمده مشتریان شرکت ملی سرب و روی ایران در حوزه تولیدات سرب و روی، صنایع فولاد، صنایع باتریسازی، شرکتهای آندسازی و صنایع دفاعی هستند. در زمینه محصولات تولیدی این شرکت، صادرات بخشی از این تولیدات در دستور کار قرار دارد و شرکت ملی سرب و روی ایران در این حوزه نیز به فعالیت خود ادامه میدهد.

چه میزان از شمش سرب تولیدی مجموعه به خارج از کشور صادر میشود و چه سهمی از آن در اختیار شرکتهای داخلی قرار میگیرد؟

باید توجه داشته باشید که محدودیتهای تولیدی در موقعیت امروز کشور برای تمام تولیدکنندگان، نه تنها کاهش نیافته، بلکه شتاب آن نیز بیشتر شده است. بنابراین وجود تحریمها، مناسبات سخت و وقتگیر اداری و… از جمله موانع صادراتی این محصول به حساب میآید. با این حال، اکنون حدود ۹۰ درصد فروش شمش سرب تولیدی به شرکتهای داخلی کشور عرضه شده و تنها ۱۰ درصد تولید به صادر میشود که البته عمده کشورهای مقصد صادرات این محصول کشورهای ترکیه و چین هستند.

برای مسائل زیستمحیطی تولید شمش سرب چه تمهیداتی مدنظر قرار دادهاید؟

نظر به اهمیت موضوع محیط زیست و رسالت شرکت ملی سرب و روی ایران در این خصوص و نیز نوع طراحی انجام گرفته در خط تولید (۳۵ تا ۴۰ درصد از هزینههای طراحی و نصب کارخانه صرف سیستمهای تصفیه شده است)، کلیه سیستمهای خط تولید به صورت کاملا مدار بسته نصب شده است و در این راستا کنترل کامل ماشینآلات، سیستمهای کنترلی، تعمیر و نگهداری مستمر آنها در دستور کار مجموعه قرار دارد.

همچنین این شرکت همواره یک قدم از رسالت اجتماعی خود فراتر بوده و اقدامات مؤثری در خصوص بسترسازی ایزوله جهت پسماندها، نصب سیستمهای کنترل آنلاین، حفر چاههای مانیتورینگ و… صورت داده است؛ به طوری که در سال ۱۳۹۸ تعداد پروژههای زیستمحیطی بالغ بر ۲۴ پروژه بوده و از کل این تعداد، ۶۵ درصد از پروژهها به صورت صددرصد و ۳۵ درصد آنها به میزان ۷۵ درصد پیشرفت فیزیکی داشتهاند. علاوهبراین طی پنج سال اخیر با رویکردی جدید و علمی در راستای مسئولیتهای اجتماعی و زیستمحیطی خود، اقدامات بسیار اساسی و زیرساختی انجام پذیرفته است؛ دستاوردهای علمی و صنعتی اخیر که با ارتباط مستقیم اساتید دانشگاهی و متخصصین این مجموعه حاصل شده، منجر به ارائه راهکارهای جدیدی در راستای اهداف توسعه پایدار در این شرکت شده است؛ تا جایی که میتوان این مجموعه را در زمره شرکتهای پیشرو در حوزه محیطزیست و در مقایسه با شرکتهای مشابه در کشورهای توسعهیافته قلمداد کرد.

در مجاورت کارخانجات شرکت ملی سرب و روی ایران، شهرک مسکونی متعلق به شرکت دارای شصت واحد مسکونی است که خانوادههای مدیران و پرسنل شرکت در آنجا زندگی میکنند. پایشها و آزمایشهای انجام شده نشان میدهد که مجاورت با کارخانجات سرب، تاثیری در روند زندگی و سلامت آنها نداشته و حتی نتایج آزمایشاتی که اخیرا بر پرسنل ساکن در این شهرک انجام پذیرفته است، نشان از وضعیت مطلوب سلامتی این افراد دارد.

از آنجایی که تکنولوژی به کار رفته در طراحی و ساخت شرکت ملی سرب روی ایران متعلق به شرکت مانسمان دماگ (آلمان) و دانش فنی آن برگرفته از دانش شرکت بولیدن سوئد است، حداقل ۳۵ درصد از هزینههای ساخت و سرمایهگذاری شرکت به ویژه کارخانه سرب از ابتدای تاسیس صرف تجهیزات کاهش و کنترل آلایندگی به خصوص تجهیزات کنترل آلودگی هوا (فیلتراسیون) شده و در جهت بهبود سیستم، قدمهای بسیار بزرگ و موثری در حفظ سلامت محیط زیست و کارکنان برداشته شده است. نتایج مطلوب آخرین نمونهگیریها و پایشهای انجام گرفته طی سالهای اخیر از خروجیها به خصوص شاخصهای کلیدی عملکرد و آنالیزهای صورت گرفته توسط آزمایشگاه معتمد در چارچوب قوانین و مقررات و الزامات زیستمحیطی، گواهی بر این ادعا است. همچنین طی سالهای اخیر به ویژه نیمه دوم سال ۱۳۹۸، پروژههای عظیمی در جهت بهینهسازی و افزایش کارایی و راندمان فیلترهای کارخانجات صورت گرفته که مکررا گزارش اقدامات به مراجع ذیصلاح ارسال شده است؛ به طوری که این شرکت در پائیز سال ۱۳۹۸ اقدام به نوسازی تمامی فیلترهای تصفیه هوا کرد. این مجموعه همواره یکی از بزرگترین مراکز جذب، آموزش و پرورش نیروهای توانمند در کشور بوده و در حال حاضر با حدود ۴۰۰ نفر نیروی کار مستقیم و بیش از دو هزار و ۵۰۰ نفر غیرمستقیم به صورت کاملا ایمن و با اولویت اصول محیط زیست و مباحث ایمنی کار، سلامت کارکنان مشغول فعالیت است.

آیا برنامه مشخصی طی سالهای گذشته برای برطرف کردن دغدغههای زیستمحیطی وجود داشته است؟

بله؛ در راستای ایجاد شرایط مطلوب و قابل قبول زیستمحیطی و بهداشتی در این شرکت، دهها میلیارد تومان برای بیش از ۱۶ طرح مشخص هزینه شده است که میتوان به اجرای ایزولاسیون محل نگهداشت و دپوی پسماند توسط لاینررسیو ژئوممبران، جمعآوری و انتقال کلیه پسماندهای پراکنده به محل ایزوله، اصلاح و بهروزرسانی سیستم فیلتراسیون کارخانجات (تعویض تمامی فیلترها)، انجام آنالیز و پایشهای دورهای از خروجیها و عوامل آلاینده (آب، خاک، هوا- خوداظهاری در پایش)، اجرای پروژه EMS، انجام مطالعات مدیریت پسماند و اجرای آن بر اساس قانون برنامه پنجم توسعه اقتصادی کشور، پاکتراشی اراضی آغشته به پسماند، طراحی و ساخت دو دستگاه سیستم (تایرواش) ماشینآلات، مالچپاشی مستمر سطوح کیک با آغاز فصل گرما (دانش فنی مالچپاشی بر روی پسماندهای معدنی با روش نوین حاصل فعالیت تیم تحقیقاتی شرکت است)، حفر سه حلقه چاه پیزومتری و کنترل و پایش مستمر آب های زیرزمینی، محصورسازی محل دپوی پسماند توسط دیوار بتنی، بهسازی و بهبود عملکرد سیستم تصفیه خانه فاضلاب انسانی، بروزرسانی سیستم کنترل آلایندگی (آنلالیزور آنلاین)، اجرای آزمایشات دورهای کارکنان به صورت منظم و بر اساس آخرین الزامات وزارت بهداشت و درمان و آموزش پزشکی، اورهال و بروزرسانی مدارهای تصفیه آب و هوا و تعویض تمامی فیلترهای تصفیه گاز ( آذر ماه نود و هشت) به عنوان ۱۶ طرح عملیاتی شده در مجموعه اشاره کرد؛ همچنان در آینده، طرحهای بیشتری تدوین و عملیاتی خواهد شد.

چه برنامههای توسعهای برای آینده این شرکت در حال تدوین است؟

از مهمترین برنامههای توسعهای شرکت ملی سرب و روی ایران میتوان به راهاندازی و تکمیل ظرفیت واحد BZS و استفاده از کیکهای خروجی کارخانه روی جهت استحصال فلز باقیمانده، انجام مطالعات و بررسی امکانسنجی بهرهبرداری از کنسانترههای مختلف سرب در کارخانه سرب، انجام مطالعات درخصوص استفاده بیشتر از خاکهای سولفوره روی با استفاده از روشهای نوین استحصال اشاره کرد که در صورت تصویب در هیئت مدیره شرکت، عملیات اجرایی آنها انجام خواهد شد.

چشمانداز صنعت سرب کشور را چگونه ارزیابی میکنید؟

با توجه به کاربرد سرب در صنعت باتریسازی و صنایع دفاعی و وجود بازار مناسب جهت فروش شمش سرب، در صورت تامین کنسانتره سرب از معادن سرب، تولید شمش سرب از توجیهپذیری مناسبی برخوردار بوده و در صورت تامین نیاز داخلی کشور، صادرات به سایر کشورها در مقیاس بالا نیز میتواند صورت پذیرد و این صنعت میتواند محل مناسبی جهت ورود ارز به کشور محسوب شود.