رئیس هیئت مدیره شرکت فناوران صنعت برودت، تولیدکننده لولههای مسی و آلومینیومی گفت: در حال حاضر برخی از صنایع کشور به دلیل عدم بهروزرسانی ماشینآلات و دستگاههای مورد استفاده در خطوط تولید، از رقبای خارجی خود در میدان رقابت عقب ماندهاند. این در حالی است که تولیدکنندگان داخلی لولههای مسی و آلومینیومی از تکنولوژیهای بهروزتری نسبت به همتایان خارجی استفاده میکنند و به دلیل عدم توسعه بازارهای هدف صنایع مصرفکننده و واردات محصولات، با چالشهایی در مسیر تولید مواجه شدهاند. در نتیجه برای حل این مشکل باید علاوه بر رفع نیاز بازارهای کشور، صادرات محصولات نیز در دستور کار قرار گیرد و اقدامات لازم در خصوص تسهیلسازی فرایندها انجام شود.

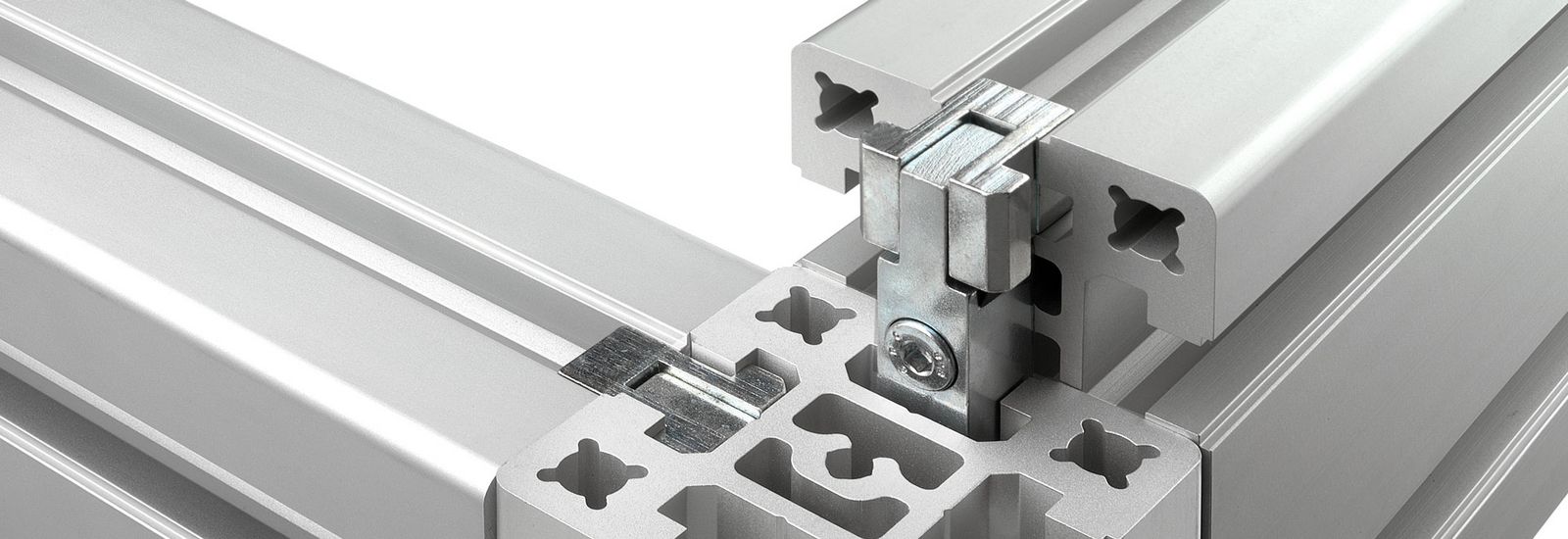

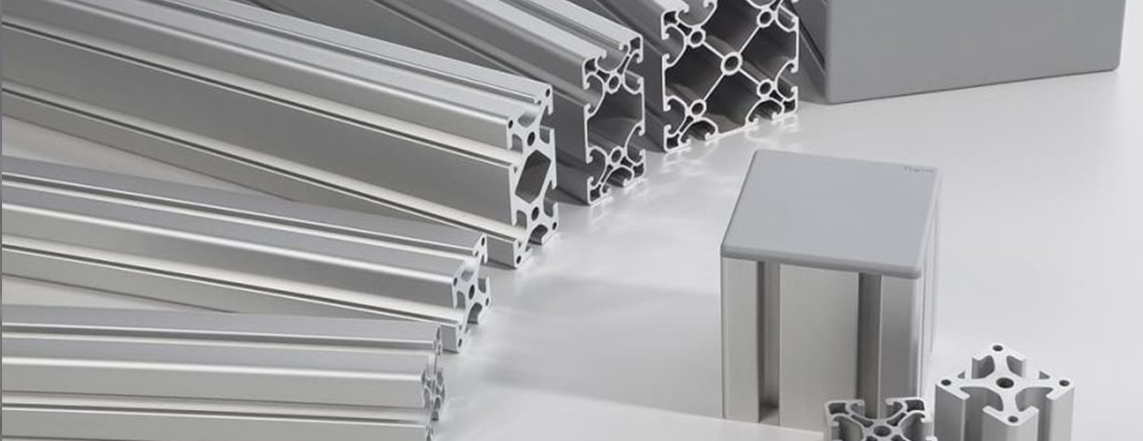

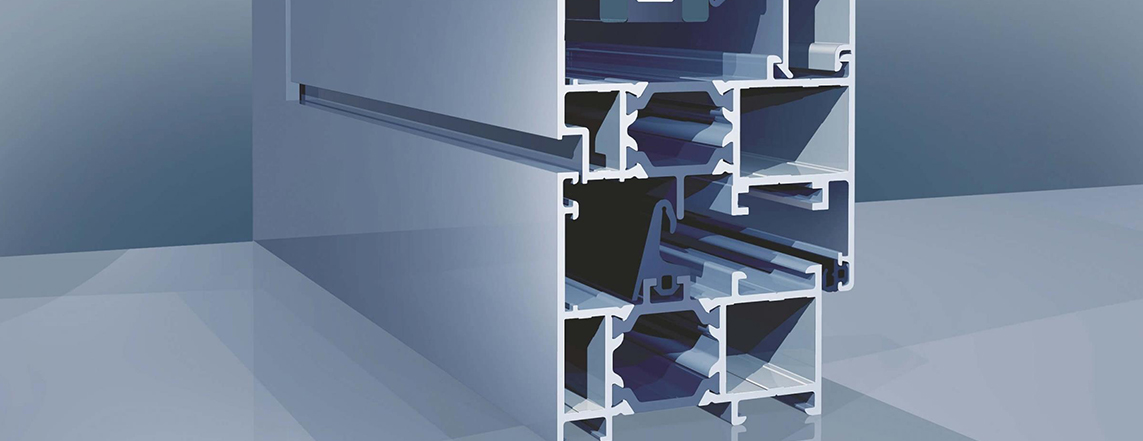

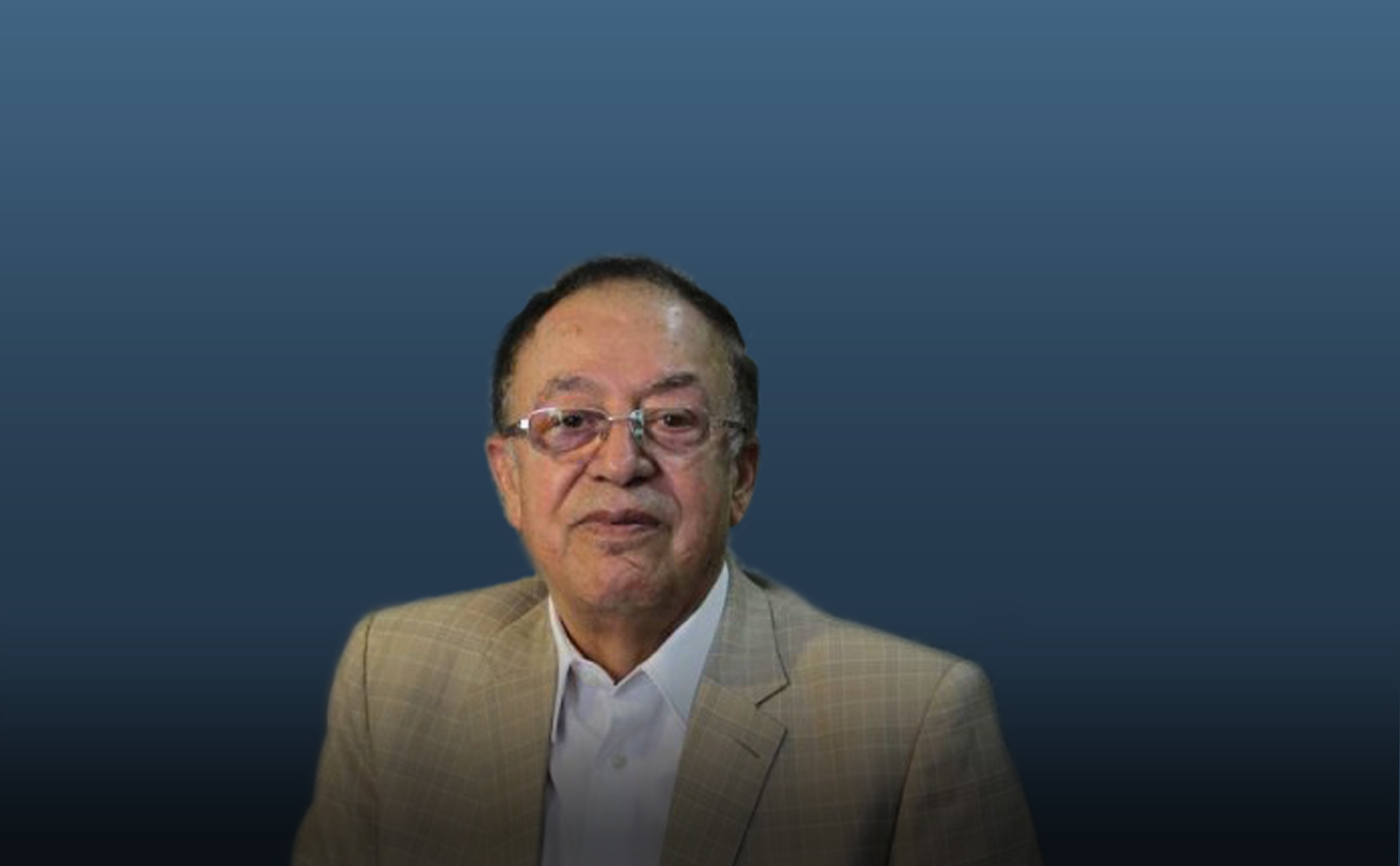

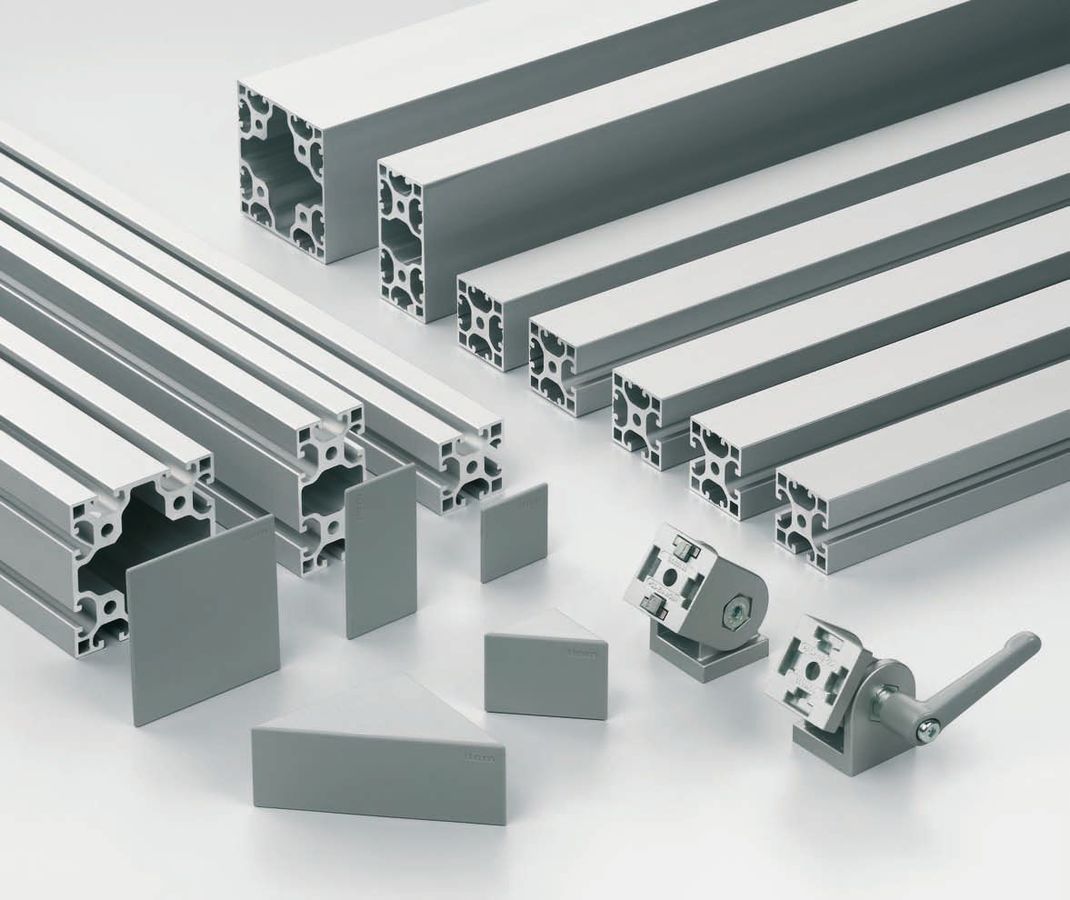

رویین کهنسال در گفتوگو با خبرنگار پایگاه خبری و تحلیلی «فلزاتآنلاین» با مقایسه وضعیت تولیدکنندگان صنعت لولههای آلومینیومی در ایران و کشور ترکیه، بیان کرد: خوشبختانه تولیدکنندگان داخلی از نظر تکنولوژیهای مورد استفاده در خطوط تولید، از همتایان ترک خود جلوتر هستند و از روشها و دستگاههای بهروزتری برای تولید لولههای آلومینیومی بهره میبرند. گفتنی است که تولیدکنندگان ترکیهای از بیلت برای تولید این لولهها استفاده میکنند اما تولیدکنندگان ایرانی با انتقال دانش از کشورهای اروپایی و چین، از روش «Continuous extrusion» بهره میبرند که مزایای بیشتری دارد. استفاده از این روش باعث شده است که کیفیت محصولات داخلی بالاتر از نمونههای مشابه ترک باشد؛ ضمن اینکه برای تولید لولههای آلومینیومی از واحدهای صنعتی کشور ترکیه بازدید به عمل آوردیم و متوجه شدیم که تولید این محصولات در داخل مقرون به صرفهتر است و در برخی موارد، تولیدات داخلی از نظر قیمت قابلیت رقابت با کالاهای ترکیهای و چینی را دارند.

وی ادامه داد: در نتیجه اکنون با تولید محصولاتی با مولفههای کمی و کیفی مناسب در داخل، تمرکز خریداران معطوف به خرید کالای ایرانی بوده و تمایل به واردات لولههای آلومینیومی (یخچالی برودتی)، نسبت به گذشته کاهش یافته است؛ باید توجه داشت که در پی این اتفاق، تولیدکنندگان ایرانی بهویژه این مجموعه موفق شدند که سهم واردات محصول مذکور را به طور چشمگیری تقلیل دهند. از سوی دیگر شرکت فناوران صنعت برودت توانست با تولید لولههایی که در صنایع خودروسازی و تولید رادیاتور برای کولرهای اتومبیلها کابرد دارند، وابستگی به تامینکنندگان خارجی را کاهش دهد. البته واردات این نوع از محصول همچنان ادامه دارد و با توجه به نیاز بالای بازارهای داخلی، باید سرمایهگذاری بیشتری برای افزایش میزان تولیدات در این زمینه صورت گیرد؛ به همین دلیل شرکت فناوران صنعت برودت علیرغم تولید دشوار لولههای مورد استفاده در صنایع خودروسازی، به دنبال افزایش توان تولیدی خود و بینیاز شدن از واردات است.

رئیس هیئت مدیره شرکت فناوران صنعت برودت در پاسخ به این سوال که شرکت فناوران صنعت برودت چند درصد نیاز بازار کشور به لولههای آلومینیومی و مسی را برطرف میکند، عنوان کرد: این مجموعه حدود ۸۵ درصد نیاز بازارهای داخلی به لولههای یخچالی و حدود ۷۵ درصد تقاضا برای لولههای کندانسور و اواپراتور (انواع یخچال خانگی و صنعتی) را تامین میکند و به نوعی میتوان گفت که ما تنها تولیدکننده محصولات فوق (لولههای کندانسور و اواپراتور) در ایران هستیم. باید توجه داشت که در سالهای گذشته لولههای یخچالی به ترتیب با ورود رقیبان جدید به بازار از کشورهای ایتالیا، روسیه، کرهجنوبی و چین وارد میشدند اما با شروع فعالیت صنایع داخلی، اکنون تولیدکنندگان ایرانی تامینکنندگان اصلی بازار هستند. شایان ذکر است که به طور سالانه حدود دو میلیون دستگاه انواع یخچال و فریزر در کشور تولید میشود که میانگین مصرف لولههای کندانسور که مسوار هستند، در هر یک از آنها حدود یک کیلو و ۵۰۰ گرم تا دو کیلوگرم است؛ با این حساب، سالانه باید حدود سه هزار تن لولههای کندانسور تولید شود و میزان تولید لولههای آلومینیومی نصف این مقدار (یک هزار و ۵۰۰ تن) است.

محدودیت در تقاضای محصولات

کهنسال با اشاره به دلایلی که باعث شده است تا سرمایهگذاریهای گستردهای در زمینه تولید لولههای آلومینیومی و مسی صورت نگیرد و تعداد فعالان این حوزه محدود باشد، تصریح کرد: باید توجه داشت که تولید این محصولات آسان نبوده و نیاز به دانش فنی بالایی دارد؛ به همین دلیل تعداد واحدهای صنعتی که مشغول به تولید لولههای فلزی هستند محدود و انگشتشمار است. همچنین صنایع لوازم خانگی بر خلاف باور عموم صنعت بزرگی در داخل محسوب نمیشود و تولیدکنندگان ایرانی به سبب تحریمهایی که علیه کشور اعمال شده است، نمیتوانند همانند تولیدکنندگان ترکیهای به کشورهای آسیا میانه و کشورهای عربی صادرات داشته باشند. در نتیجه بازار مصرف لوازم خانگی ایرانی چندان توسعه نیافته است و بخش عمدهای از محصولات تولید شده در داخل مصرف میشوند و فقط به کشور عراق صادرات داریم. بنابراین، با توجه به محدودیت در بازارهای مصرف لوازم خانگی ایرانی، فعالیت قطعهسازان نیز در همین سطح باقی مانده و تقاضا برای تولید بیشتر وجود ندارد. به طوری که شرکت فناوران صنعت برودت سه نوع لوله تولید میکند که فقط پنج تولیدکننده یک نوع آن و دو تولیدکننده، نوع دیگر آن را تولید میکنند و یکی از محصولات نیز فقط در این مجموعه ساخته میشود.

وی در همین راستا ادامه داد: برای حل این معضل لازم است که تولیدکنندگان به دنبال توسعه هرچه بیشتر بازارهای هدف خود باشند و حمایتهای کافی توسط دولت از صادرکنندگان صورت گیرد. البته با موانع متعدد در این مسیر همانند شرایط دشوار نقلوانتقال پول به کشور، ریسک بالای صادرات و حاشیه سود محدود، صنعتگران از صادرات محصولات منصرف میشوند و فقط برخی از افراد به فعالیت خود در زمینه تولید لولههای فلزی ادامه میدهند. لازم به ذکر است که شرکت فناوران صنعت برودت با جدیت مقوله صادرات را دنبال میکند اما تاکنون نتیجه مطلوبی حاصل نشده است که علت آن را میتوان به نوسان قیمت مواد اولیه و نرخ ارز و عرضه آلومینیوم با قیمت پایینتر در کشورهای خارجی نسبت داد. به عنوان مثال تولیدکنندگان ایرانی تا مواد اولیه را خریداری کرده و محصولات را تولید کنند، به دلیل تغییر نرخ ارز و یا کاهش قیمت محصولات امکان صادرات ندارند.

رئیس هیئت مدیره شرکت فناوران صنعت برودت در پاسخ به این سوال که واردات لوازم خانگی چه تاثیری بر میزان تولید و فروش لولههای فلزی در داخل داشته است، ابراز کرد: متاسفانه برخلاف اینکه بیان میشود واردات کالاهایی که در داخل تولید میشوند ممنوع است، لوازم خانگی خارجی به کشور وارد شده و اقدامات حمایتی آنطور که باید از صنایع داخلی به عمل نمیآید. اگرچه در برخی از برهههای زمانی به دلیل افت میزان واردات، تقاضا برای تولیدات داخلی افزایش مییابد اما این روند همچنان ادامه داشته و برخی از افراد با خرید و واردات محصولات خارجی، میزان تولید و مصرف لولههای فلزی را تحت تاثیر قرار میدهند. به عنوان مثال، میزان تولید این مجموعه طی سه ماهه نخست سال جاری به دلیل واردات لوازم خانگی حدود ۳۵ تا ۴۰ درصد نسبت به مدت مشابه سالهای گذشته کاهش یافته است. باید اضافه کنم که شرکت فناوران صنعت برودت در سال ۱۴۰۱ حدود دو هزار تن، در سال ۱۴۰۲ به سبب وجود برخی از مشکلات داخلی در مجموعه حدود ۵۰۰ تا ۶۰۰ تن و در سه ماهه نخست سال ۱۴۰۳، ۲۰۰ تن محصول تولید کرده است.

ادامه تولید در اولویت است

کهنسال در ادامه توضیحات بیشتری در خصوص وضعیت بازار مصرف لولههای فلزی و میزان تقاضای مشتریان ارائه داد و گفت: حدود یک سال است که بازارهای داخلی به دلیل افزایش قیمتها، کمبود نقدینگی، افت تقاضا و کاهش توان خرید مشتریان و شرایط تورمی از وضعیت مطلوبی برخوردار نیستند. به همین دلیل تولیدکنندگان لوازم خانگی برای حفظ میزان فروش محصولات خود، نسبت به فروش مدتدار اقدام کردهاند که به تبع آن تسویهحساب واحدهایی نظیر ما بعد از گذشت چند ماه صورت میگیرد؛ این مسئله باعث میشود که صنایع تامینکننده برای ادامه فعالیت خود نیاز به سرمایه در گردش بالایی داشته باشند که تمام واحدهای تولیدی توانایی تامین آن را ندارند و کل زنجیره تولید و مصرف تحت فشار قرار میگیرد. البته شرکت فناوران صنعت برودت علیرغم وجود چالشهای متعدد، تمام تلاش خود را میکند تا از هر روشی که امکان دارد تولید را حفظ کند که یکی از آنها خرید دین از بانکها است. در این روش بانک اسناد تجاری و یا اوراق صادر شده از طرف بدهکار را پیش از موعد از طلبکار با مبلغی کمتر از ارزش واقعی آن خریداری میکند و در موعد مشخص، اسناد یا اوراق مبلغ را از صادرکننده دریافت میکند. با این وجود، میزان سودهای بانکی افزایش یافته و بانکها در زمینه اعطای تسهیلات حمایتهای لازم را از تولیدکنندگان به عمل نمیآورند، به طوری که در ماههای پایانی و ابتدایی سال این تسهیلات به واحدهای صنعتی اعطا نمیشود. از سوی دیگر، باید توجه داشت که برخی از هزینههای واحدهای تولیدی همانند دستمزد نیروی انسانی ثابت است و نمیتوان کارکنان را تعدیل و یا فرایند تولید را متوقف کرد؛ به همین دلیل با فروش اموال شخصی، منابع مالی مورد نیاز را تامین کرده و با افزایش میزان تولیدات و دپوی آنها تلاش میکنیم تا قبل از نوسان شدید قیمتها در بازار، محصولات با هزینه کمتری تولید شوند.

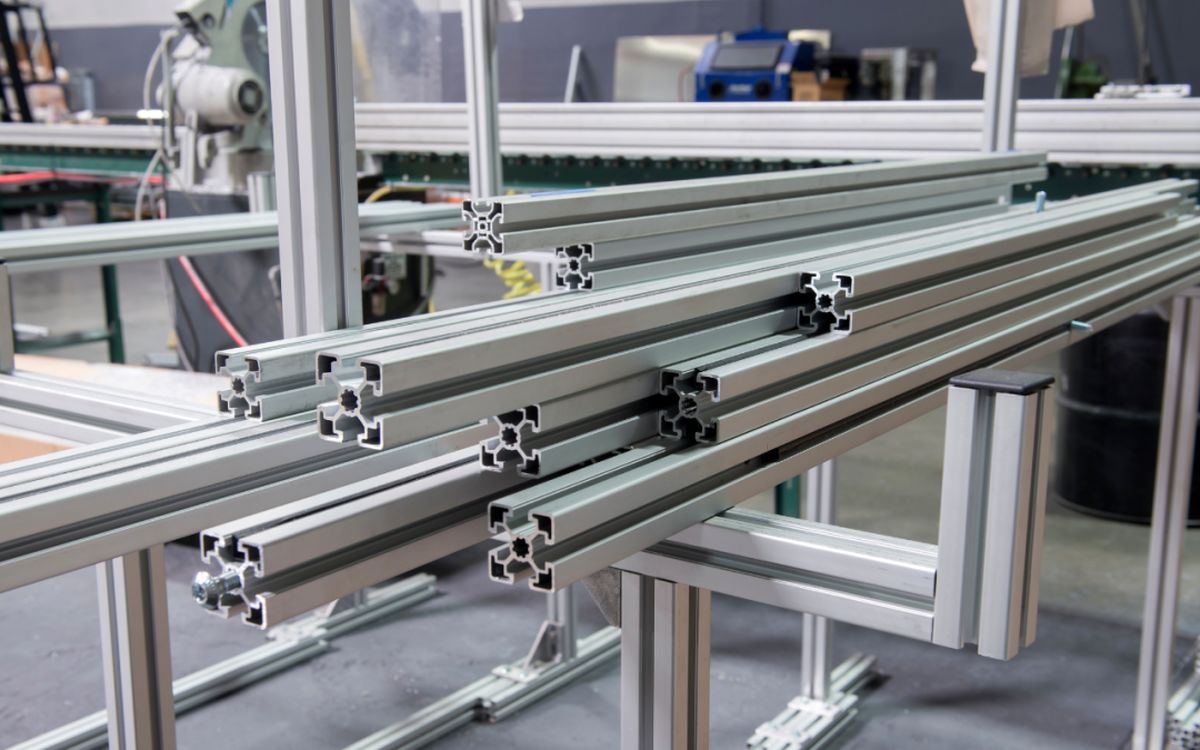

وی در پاسخ به سوالی مبنی بر اینکه که چرا کشور ترکیه همانند صنعت پروفیلهای آلومینیومی موفق نشده در زمینه تکنولوژی تولید لولههای آلومینیومی از تولیدکنندگان ایرانی پیشی بگیرد، خاطرنشان کرد: در ابتدا باید به این نکته اشاره کنم که در روش «Continuous extrusion» نیاز به نیروی انسانی کاهش یافته و سرعت انجام امور افزایش مییابد؛ همچنین با این روش میتوان کلافهای بزرگتری را در متراژهای مختلف و باکیفیت بالا تولید کرد اما با استفاده از بیلت برای تولید کلاف در متراژهای بالا محصول نهایی به صورت پیوسته تولید نمیشود. با توجه به اینکه سطح مقطع و اندازه پروفیلها از این لولههای آلومینیومی بزرگتر است، نمیتوان از روش «Continuous extrusion» برای تولید آنها استفاده کرد. همچنین مواد اولیه مورد نیاز برای تولید لولهها در این روش، راد آلومینیوم است؛ به همین دلیل در زمینه تولید پروفیل، تولیدکنندگان ترک از ما جلوتر هستند اما در رابطه با تولید لولههای آلومینیومی، تکنولوژی صنعتگران داخلی بهروزتر است.

رئیس هیئت مدیره شرکت فناوران صنعت برودت در پایان یادآور شد: خوشبختانه میزان تولید راد آلومینیوم در کشور پاسخگوی نیاز ما بوده و مواد اولیه را از صنایع داخلی تامین میکنیم. البته برای تولید لولههای آلومینیومی باید فرایند آلیاژسازی روی راد آلومینیوم صورت گیرد که فرمول آلیاژسازی برای انواع محصولات و تمام واحدهای صنعتی یکسان نیست و هر مجموعه از آلیاژهای متفاوتی استفاده میکند. هچنین در حین تولید محصول باید کیفیت و آلیاژ آن حفظ شود که به همین دلیل در این مجموعه مهندسان ناظر با دقت فرایندها را کنترل میکنند تا آلیاژسازی در زمان و دمای مناسب صورت گرفته و محصول نهایی از کیفیت و کارایی بالایی برخوردار باشد. گفتنی است که اگر فرایند آلیاژسازی به درستی انجام نشده و به مولفههای کیفی توجهی نشود، کیفیت لوله نوسان خواهد داشت و مشتریان به دلیل مشکلاتی نظیر پارگی و یا نشتی که در زمان مصرف با آن روبهرو شدهاند، از این مسئله انتقاد میکنند. لازم به ذکر است که این مجموعه با ترکیب فرمول آلیاژسازی محصول در کشورهای مختلف موفق به دستیابی به فرمولها اختصاصی خود شده و ملاک آن برای تولید لولههای فلزی، استاندارد «ASTM» است. باید توجه داشت، در سالهای گذشته این لولهها در ایران تولید نمیشدند که به همین دلیل استاندارد خاصی در این زمینه تعریف نشده بود اما ما با تولید محصولات بر اساس آخرین استانداردهای روزدنیا موفق به تدوین استانداردهای داخلی شدیم.

انتهای پیام//