رئیس واحد گالوانیزه و ورق رنگی گفت: به طور کلی هماکنون تولید خط گالوانیزه به حدود ۱۷ هزار تن در ماه رسیده است و از ابتدای راهاندازی تاکنون، بیش از سه میلیون و ۲۰۰ هزار تن محصول گالوانیزه فولاد مبارکه به بازار مصرف عرضه شده است. بالاترین رکورد تولید سالانه این خط بیش از ظرفیت نامی و به میزان ۲۱۱ هزار و ۷۵۰ تن بوده است.

به گزارش «فلزات آنلاین» و به نقل از روابط عمومی شرکت فولاد مبارکه، علیرضا گندمکار، رئیس واحد گالوانیزه و ورق رنگی به مناسبت سالروز افتتاح واحد ورق رنگی ناحیه نورد سرد در تاریخ ۱۸ بهمن سال ۱۳۸۱، در گفتوگویی به تشریح دستاوردهای این خط تولید ارزشمند پرداخت که مشروح آن را در ادامه میخوانید.

چرا ورق گالوانیزه در صنعت جایگاه خاصی دارد؟

امروزه استفاده از محصولات پوششدار در صنعت افزایش یافته و از دلایل مهم آن تاثیر نپذیرفتن از محیط و عدم تخریب و خوردگی فلز و درنتیجه افزایش عمر ورق و همچنین بهبود خواص زیباییشناختی آن است.

به طور کلی در فولاد مبارکه چند نوع محصول پوششدار تولید میشود؟

محصولات پوششدار فولاد مبارکه شامل ورق قلعاندود، ورق گالوانیزه و ورق رنگی است که خط تولید ورق گالوانیزه با ظرفیت اسمی ۲۰۰ هزار تن توسط شرکت C.M.I طراحی و نصب شد و در ادامه با همکاری کارکنان فولاد در ۱۸ بهمن سال ۱۳۸۱ افتتاح شد.

در خصوص کمیت و کیفیت این خط تولید توضیح دهید.

میزان تولید در اوایل راهاندازی خط، پنج تا هشت هزار تن در ماه بود. مسائل و مشکلات زیادی در طراحی و تجهیزات خط وجود داشت که با مشورت کارشناسان خارجی و تلاش تیم مدیریت، پروژههای بهبود زیادی در این زمینه تعریف و انجام شد. از این پروژههای بهبود میتوان به تبدیل مادۀ محافظ کروم ششظرفیتی به ماده محافظ کروم سه ظرفیتی اشاره کرد. ماده محافظ کروم ۶ظرفیتی یک ماده سمی است که در طولانیمدت بیماریزا است و میتواند برای محیط زیست و سلامت کارکنان و مشتریان مضر باشد.

این ماده با تغییراتی که در تجهیزات اعمال شد، با ما دهه بیخطر کروم سه ظرفیتی جایگزین شد. همچنین پروژه کاهش جرم پوشش محصولات از ۹۰ گرم به ۸۰ گرم بر متر مربع اجرا شد. از موارد دیگر میتوان به افزایش سرعت فرایند خط تولید از ۹۰ متر به ۹۳ متر در دقیقه اشاره کرد. به طور کلی هماکنون تولید خط گالوانیزه به حدود ۱۷هزار تن در ماه رسیده است و از ابتدای راهاندازی تاکنون، بیش از سه میلیون و ۲۰۰هزار تن محصول گالوانیزه فولاد مبارکه به بازار مصرف عرضه شده است. بالاترین رکورد تولید سالانه این خط بیش از ظرفیت نامی و به میزان ۲۱۱ هزار و ۷۵۰ تن بوده است.

در خصوص تاریخچه این خط تولید توضیح دهید.

فولاد مبارکه بهرهبرداری از خط گالوانیزه را از زمان راهاندازی طی قراردادی به شرکت توکا فولاد واگذار کرد. تمامی کارکنان این شرکت پس از اخذ آزمون و مصاحبههای علمی و فنی و همگی با مدرک بالاتر از فوق دیپلم استخدام شدند و پس از استخدام، توسط کارشناسان خارجی شرکت C.M.I آموزش دیدند و مشغول به کار شدند.

در سال ۱۳۸۸، اغلب کارکنان واحد بهصورت قرارداد مستقیم به استخدام فولاد مبارکه درآمدند. در طول ۱۸سال بهرهبرداری از خط گالوانیزه و تغییرات چارتهای سازمانی، تجارب ارزشمندی در خصوص جدا بودن سیستم تولید و تعمیرات در مقایسه با تمرکز آنها به دست آمده است. همچنین فعالیتهای بسیاری در خصوص بومیسازی قطعات حیاتی خط گالوانیزه ایجاد شده که از آن جمله میتوان تغییر اتوماسیون دستگاه جوش، رادیانت تیوبها، غلتکهای حوضچه مذاب، مشعلهای کوره، غلتکهای کوره و .. نام برد.

ماحصل بومیسازیها و تجربیات چگونه دیده میشود؟

این امر را میتوان در پارامترهای اصلی تولید گالوانیزه مشاهده کرد. یکی از پارامترهای اصلی خط IU (آمادهبهکاری خط تولید) است. طبق طراحی سازنده، عدد ۸۷درصد میزان آمادهبهکاری پیشبینی شده بود که با بهبودهای مستمر و کسب تجارب ارزشمند به عدد ۹۷٫۵ درصد رسیده است.

ورق گالوانیزه در فولاد مبارکه به چه روشی تولید میشود و چه مزیتی دارد؟

تولید ورق گالوانیزه ناحیه نورد سرد به روش غوطهوری داغ است. مزیت این روش گالوانیزه بر روشهــای دیگــر، مقرونبهصرفه بــودن، امکـــان ایجـــاد ضخامتهـــای بـــالای پوشش، استحکام بالا و چسبندگی پوشش گالوانیزه به فولاد است.

عمده کاربردهای ورق گالوانیزه در چه صنعتی است؟

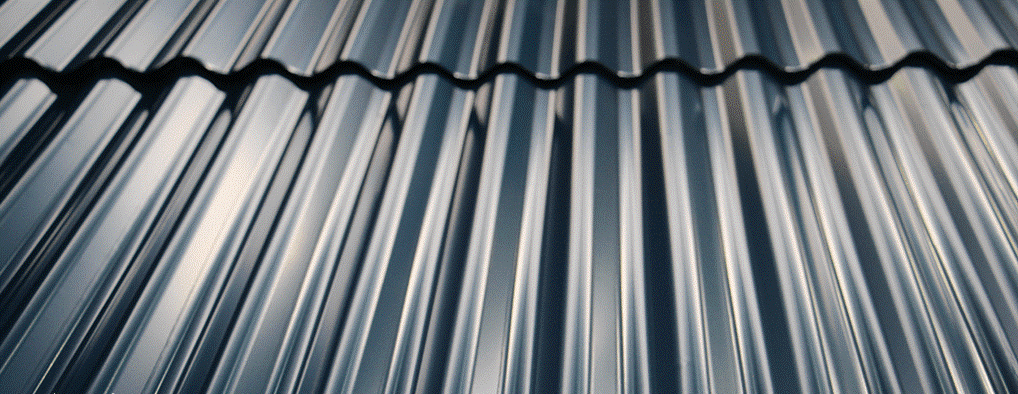

ورق گالوانیزه کاربردهای فراوانی دارد که از آن جمله میتوان به سقفهای فلزی، پانل، تابلوهای برق، سینی کابل؛ قطعات لوازم خانگی مثل یخچال، بخاری، ماشین لباسشویی، ماکروویو، کولر؛ تجهیزات آشپزخانه مثل کابینت؛ مخازن ذخیره آب؛ مجراهای هوا و دودکش؛ ناودانها و لولهها؛ سازههای گوناگون، سازههای فضایی، انبارها؛ اجزای ماشینهای کشاورزی؛ و قطعات خودرو و اجزای داخلی آن اشاره کرد.

بهبود مستمر در این خط را چگونه ارزیابی میکنید؟

با توجه به اینکه حیات خطوطی همچون گالوانیزه به بهبود مستمر در راستای پاسخگویی به نیاز مشتریان وابسته است و همچنین با توجه به تغییر ذائقه کیفی بازار (استفاده زیاد از محصولات با عرض و ضخامت کم و جرم پوشش کم) برخی از قسمتهای خط بهدلیل نوع طراحی اولیه نیاز به مدرنیزاسیون و ارتقای تجهیزات داشتند. ازجمله مشکلات موجود میتوان به عدم امکان اعمال پوشش کمتر از ۸۰ گرم بر مترمربع و همچنین عدم طراحی تجهیز اعمال کروماته برای استفاده از کروم سه ظرفیتی اشاره کرد.

پیرو این مشکلات قراردادی تنظیم شده که در سال آینده این تغییرات انجام میشود. برخی از این تغییرات عبارت هستند از: تغییر اتوماسیون خط گالوانیزه و امکان تولید محصول گالوانیزه با پوشش ۶۰ گرم بر مترمربع که باعث کاهش قابلملاحظه مصرف روی و همچنین افزایش کیفیت گالوانیزه شود. همچنین رفع مشکل اضافه ضخامت لبههای محصول و تغییر ساختار اعمال پوشش کروماته بر روی محصول گالوانیزه یکی دیگر از این اقدامات است.

در حوزه نیروی انسانی و تولید، مهمترین اولویتهای پیش روی شما در این خط کدم هستند؟

در حال حاضر نیروی انسانی باارزشی در این خط تولید مشغول به کا هستند که باید با فرارسیدن زمان بازنشستگی آنها جایگزینهای مناسبی برای آنها در نظر گرفته شود. همچنین ارتقای کیفیت محصول برای مصارف خودرویی و لوازمخانگی از مهمترین دغدغههای واحد گالوانیزه است که امیدوار هستیم با تدابیر بهموقع مدیریت بهخوبی انجام گیرد.