مدیرعامل شرکت آلیاژ مفتول سپاهان، تولیدکننده مفتول کلهزنی سرد گفت: عرضه کلاف میلگرد آلیاژی از بهمن ماه سال قبل در بورس کالای ایران باعث شده است واحدهای کوچکمقیاس تولیدی به دنبال عدم همخوانی عرضه و تقاضا و همچنین رقابت کاذب ایجاد شده و افزایش قیمت میلگرد، نتوانند مواد اولیه مورد نیاز خود را تامین کنند و بسیاری از شرکتهای فعال در این زمینه در آستانه تعطیلی قرار گرفتهاند؛ در حالی که تا پیش از این، میلگرد آلیاژی به مقدار کافی در اختیار تولیدکنندگان مفتول قرار میگرفت و بازار نیز به درستی مسیر خود را طی میکرد.

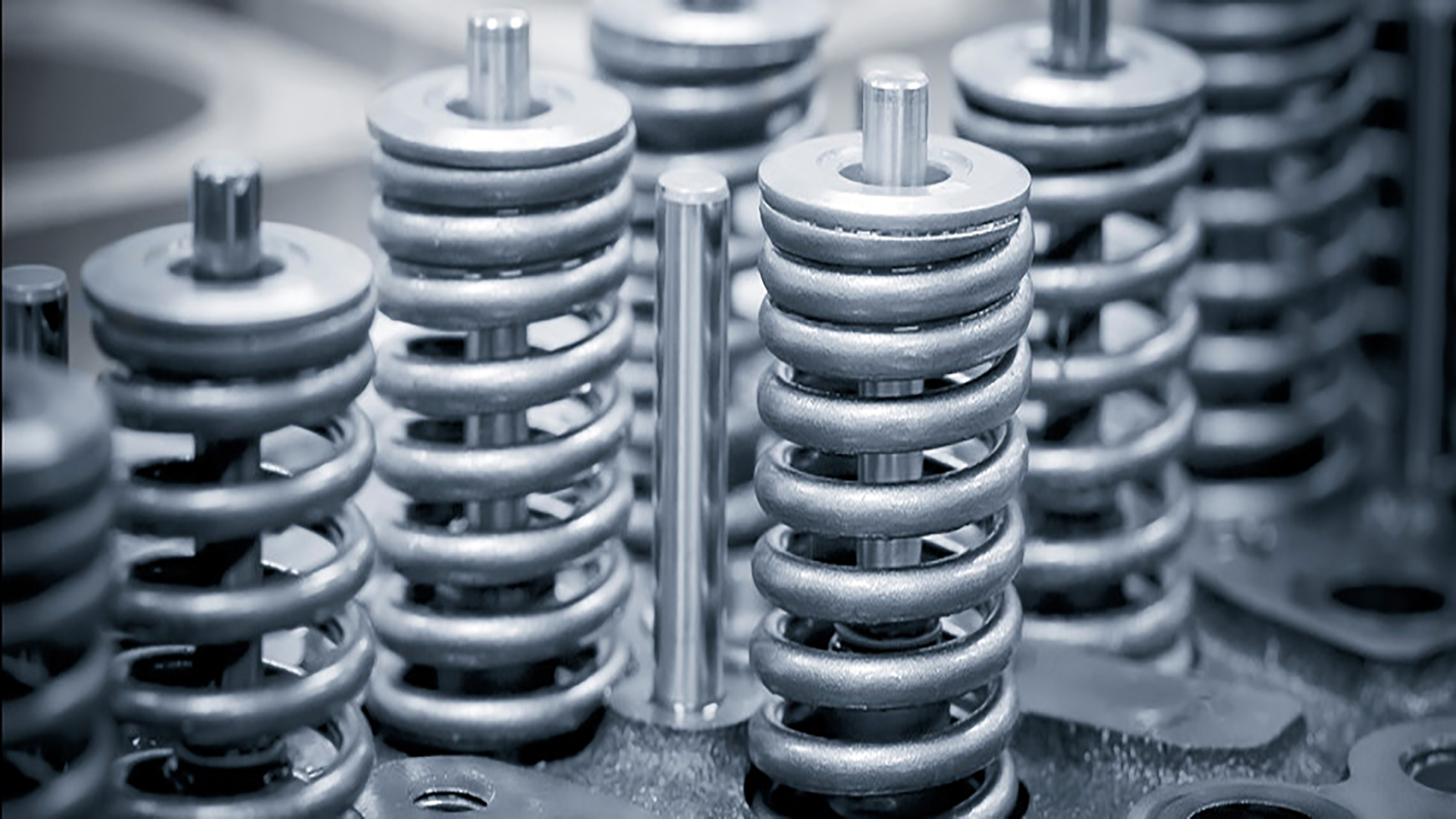

امید اربابیون در گفتوگو با خبرنگار پایگاه خبری و تحلیلی «فلزات آنلاین» بیان کرد: شرکت آلیاژ مفتول سپاهان فعالیت خود را در زمینه تولید مفتولهای کلهزنی سرد از سال ۱۳۸۹ آغاز کرده است؛ این مفتولها به عنوان مواد اولیه تولید قطعات فورج سرد مانند پیچ و مهره و برخی قطعات خودرویی مورد استفاده قرار میگیرد.

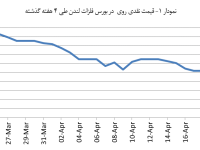

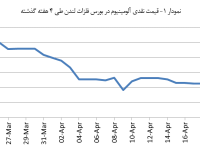

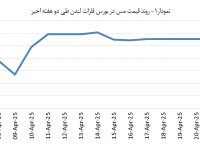

وی در ارتباط با چالشهای بخش تولید در سال گذشته، عنوان کرد: افزایش شدید قیمت مواد اولیه، مهمترین چالشی است که در سال پیش با آن مواجه بودیم. کلاف میلگرد آلیاژی (کمکربن و کربن متوسط)، عمده مواد اولیه مورد نیاز ما در تولید مفتول را تشکیل میدهد که توسط یکی از تولیدکنندگان مطرح فولاد آلیاژی در داخل تامین میشود. سایز ۱۶ تا ۲۳ کلاف میلگرد توسط همین شرکت و سایز ۵٫۵ تا ۱۶٫۵ آن توسط شرکت فولاد کویر تولید میشود که متاسفانه قیمت آن در سال گذشته به شدت افزایش پیدا کرد. قیمت کلاف میلگرد آلیاژی در ابتدای سال ۱۴۰۱، حدود ۲۶ هزار و ۵۰۰ تومان به ازای هر کیلوگرم بود و قیمت آن در انتهای سال به ۴۹ هزار و ۵۰۰ تومان به ازای هر کیلوگرم رسید. در حال حاضر قیمت این محصول با سایز ۵٫۵ تا ۱۶٫۵، حدود ۴۸ هزار تومان به ازای هر کیلوگرم است.

عدم همخوانی عرضه و تقاضای کلاف میلگرد در بورس

مدیرعامل شرکت آلیاژ مفتول سپاهان اضافه کرد: با توجه به اینکه تولید کلاف میلگرد آلیاژی در کشور با محدودیتهایی مواجه بوده و به سختی پاسخگوی نیاز واحدهای داخلی است، بنابراین عرضه آن باید کنترل و مدیریت شود. بر همین اساس تا بهمن ماه سال ۱۴۰۱، این محصول بر اساس نیاز و همچنین سوابق شرکتهای فعال در عرصه تولید مفتول فولادی به طور سهمیهای در اختیار آنها قرار میگرفت اما از آن زمان به بعد، کلاف میلگرد آلیاژی در حالی در تالار صنعتی بورس عرضه میشود که شاهد عدم همخوانی عرضه و تقاضا، ایجاد رقابت کاذب و در نهایت افزایش قیمت این محصول در بازار هستیم. این مسئله در نهایت باعث شده است بسیای از واحدهای کوچکمقیاس نتوانند مواد اولیه مورد نیاز خود را تامین کنند و در آستانه تعطیلی قرار بگیرند.

اربابیون در ادامه به عدم هماهنگی بخشهای مرتبط با یکدیگر در حوزه تولید اشاره کرد و گفت: متاسفانه هماهنگی لازم میان معاونتهای مختلف وزارت صنعت، معدن و تجارت وجود ندارد و عملکرد آنها به صورت جزیرهای است. برای مثال، طبق قوانین، واردات محصولی مانند مفتول که نمونه ساخت داخل آن در بازار موجود است، ممنوع بوده و بر همین اساس نباید به هیچ وجه واردات آن صورت پذیرد؛ در حالی که ما سال گذشته شاهد بودیم به دلیل عدم هماهنگی معاونت امور معادن و صنایع معدنی وزارت صنعت با سایر بخشها، مجوز واردات مفتول برای برخی شرکتها آن هم با ارز نیمایی صادر شد و ترخیص آن هم با مجوز یک معاونت دیگر به راحتی صورت پذیرفت. عدم هماهنگی میان ارکان و معاونتهای مختلف سازمان صمت و جزیرهای عمل کردن آنها، فرایند تولید به ویژه در صنایع پاییندستی را تحت تاثیر قرار داده و به یک معضل بزرگ برای واحدهای تولیدی تبدیل شده است.

وی در خصوص فرایند تولید مفتول کلهزنی سرد، مطرح کرد: واحد تولیدی ما از سه کارگاه کشش مفتول، کارگاه اسیدشویی و پوشش فسفاته و در نهایت کارگاه عملیات حرارتی تشکیل شده است. در کارگاه کشش، مفتول بر اساس سفارش مشتری و با استفاده از کشش سرد به ابعاد دلخواه تبدیل و در ادامه به کارگاه اسیدشویی و پوشش فسفاته منتقل میشود. سپس در کارگاه عملیات حرارتی، عملیات آنیلینگ (بازپخت) در کورههای آنیل تحت اتمسفر کنترل شده انجام میشود و مفتول مورد نیاز تولید قطعات فورج سرد مانند پیچ و مهره به دست میآید.

مدیرعامل شرکت آلیاژ مفتول سپاهان با بیان اینکه تعداد نیروی انسانی شاغل در این سه کارگاه تولیدی ۸۰ نفر است، اظهار داشت: تولید مفتول کلهزنی سرد نیازمند دقت و تجربه فراوانی است و بر همین اساس ۲۵ درصد نیروی انسانی فعال در واحدهای مختلف به ویژه مهندسی و کنترل کیفیت را افراد متخصص و با تجربه تشکیل دادهاند. ۷۵ درصد باقیمانده نیز شامل نیروی انسانی کارگاهی و تولیدی است که لزوما کارگر ساده نبوده و تعدادی از آنها کارشناس هستند.

بومیسازی ۱۰۰ درصدی دستگاه کشش در گذر زمان

اربابیون در ادامه به بومیسازی برخی قطعات و تجهیزات مورد نیاز تولید مفتولهای کلهزنی سرد اشاره کرد و گفت: در ابتدا یکی از دستگاههای کشش و همچنین کورههای عملیات حرارتی مجموعه وارداتی بودند اما با توجه به طرح توسعه افزایش ظرفیت پنج هزار تنی که در نظر گرفتیم، نسبت به بومیسازی برخی قطعات و تجهیزات اقدام کردیم و موفق به ساخت دستگاه کشش شدیم که کلیه مراحل آن از طراحی و پیادهسازی نقشه تا اسمبل قطعات مورد نیاز در داخل شرکت انجام شده است.

وی در خصوص مشکلات زیستمحیطی موجود در کارگاههای این شرکت، ابراز کرد: تنها مشکل زیستمحیطی مجموعه ما مرتبط با کارگاه اسیدشویی و پوشش فسفاته است که آلایندگی فراوانی نیز دارد. به همین علت سیستم تصفیهخانه پساب را داخل کارگاه تعبیه کردهایم تا کمترین مشکل متوجه محیط زیست اطراف مجموعه در شهرک صنعتی رازی اصفهان شود.

این تولیدکننده مفتول کلهزنی سرد با تاکید بر اینکه امیدواریم نحوه عرضه کلاف میلگرد آلیاژی در بورس تغییر پیدا کند، یادآور شد: زمانی که ما حدود ۱۳ سال پیش فعالیت خود را در این عرصه آغاز کردیم، توانایی رقابت چندانی با تولیدکنندگان خارجی مفتول نداشتیم اما در حال حاضر با کسب تجربه کافی و بهکارگیری از دانش و تکنولوژی روز، موفق به تولید مفتولهای با کیفیت شدهایم و به جرات میتوان گفت کیفیت نمونههای داخلی به مراتب بیشتر از نمونههای مشابه خارجی است.

اربابیون در پایان عنوان کرد: با توجه به اینکه میزان تولید مفتول فولادی در کشور جوابگوی نیاز داخل است، بنابراین ضرورتی برای سرمایهگذاری و ایجاد واحدهای جدید تولیدی وجود ندارد. با این وجود، میتوان گفت هزینه ریالی راهاندازی یک واحد تولید مفتول کلهزنی سرد در حدود ۶۰ میلیارد تومان و هزینه دلاری آن در حدود سه تا چهار میلیون دلار است.

انتهای پیام//