مدیر کارگاه صنایع اکستروژن مهدی، تولیدکننده انواع پروفیل آلومینیومی گفت: قطعی برق واحدهای صنعتی باعث شده تا صنعتگران که با هزینههای افسار گسیخته تولید مواجه هستند، متحمل خسارات مالی شدیدی شوند. متاسفانه این موضوع تنها باعث مختل شدن روند تولید و از دست دادن مزیت رقابتی تولیدکنندگان داخلی نسبت به رقبای خارجی شده است.

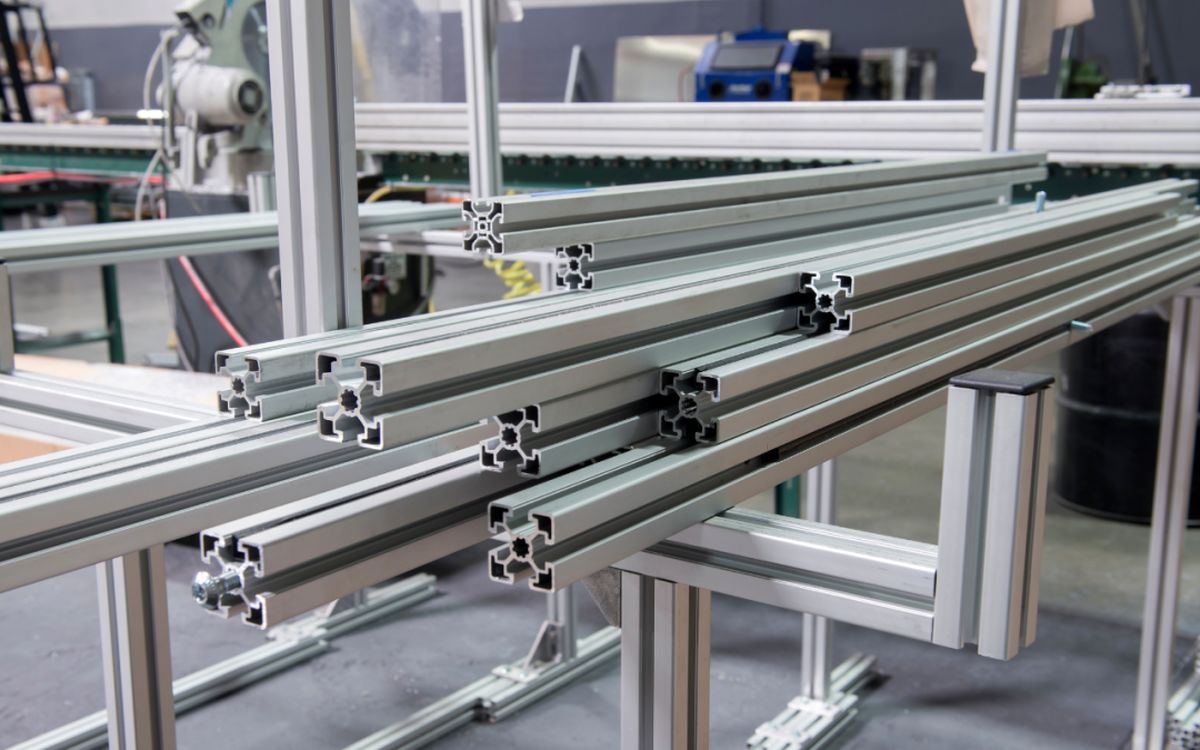

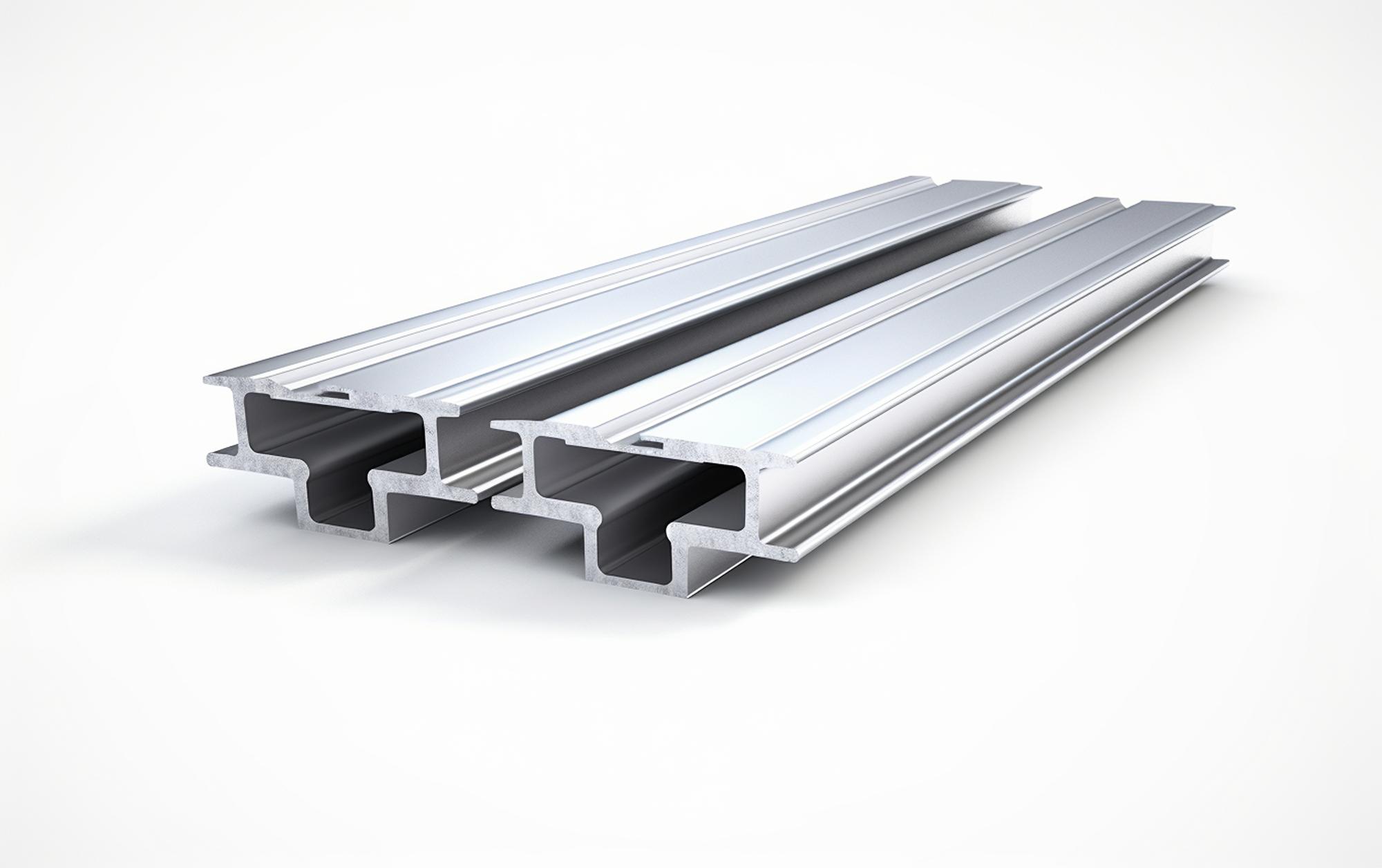

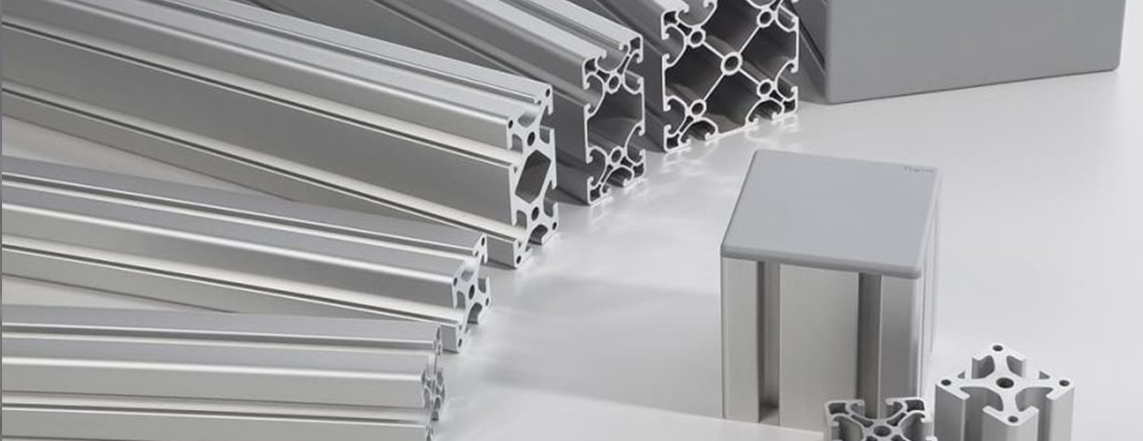

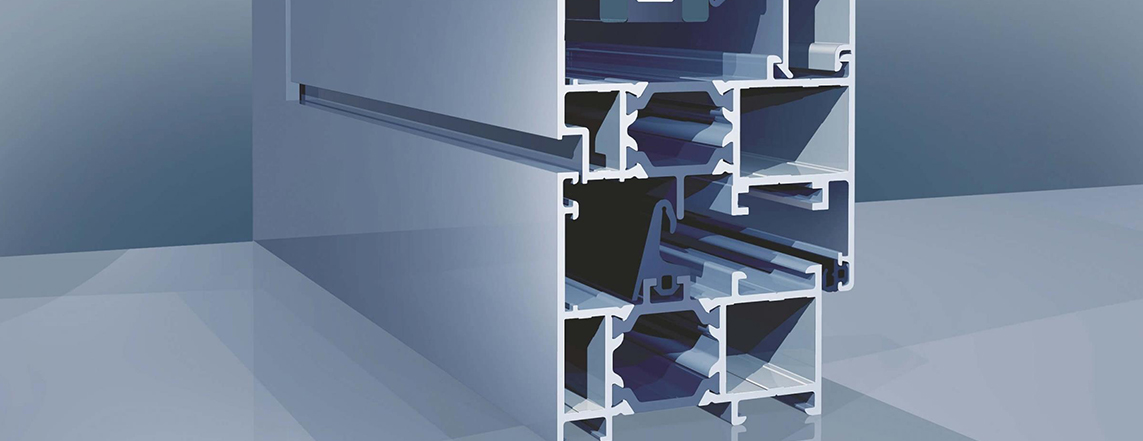

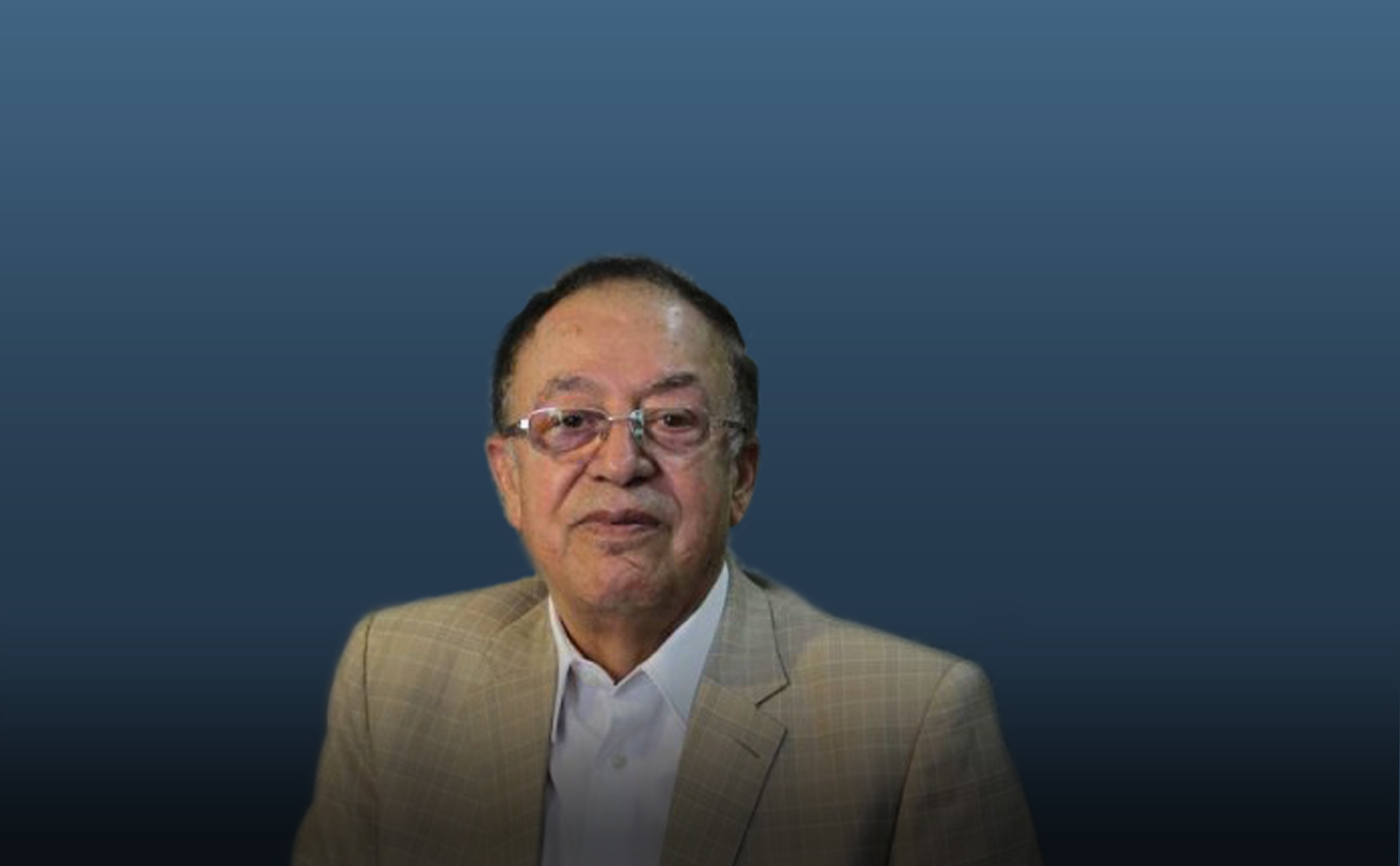

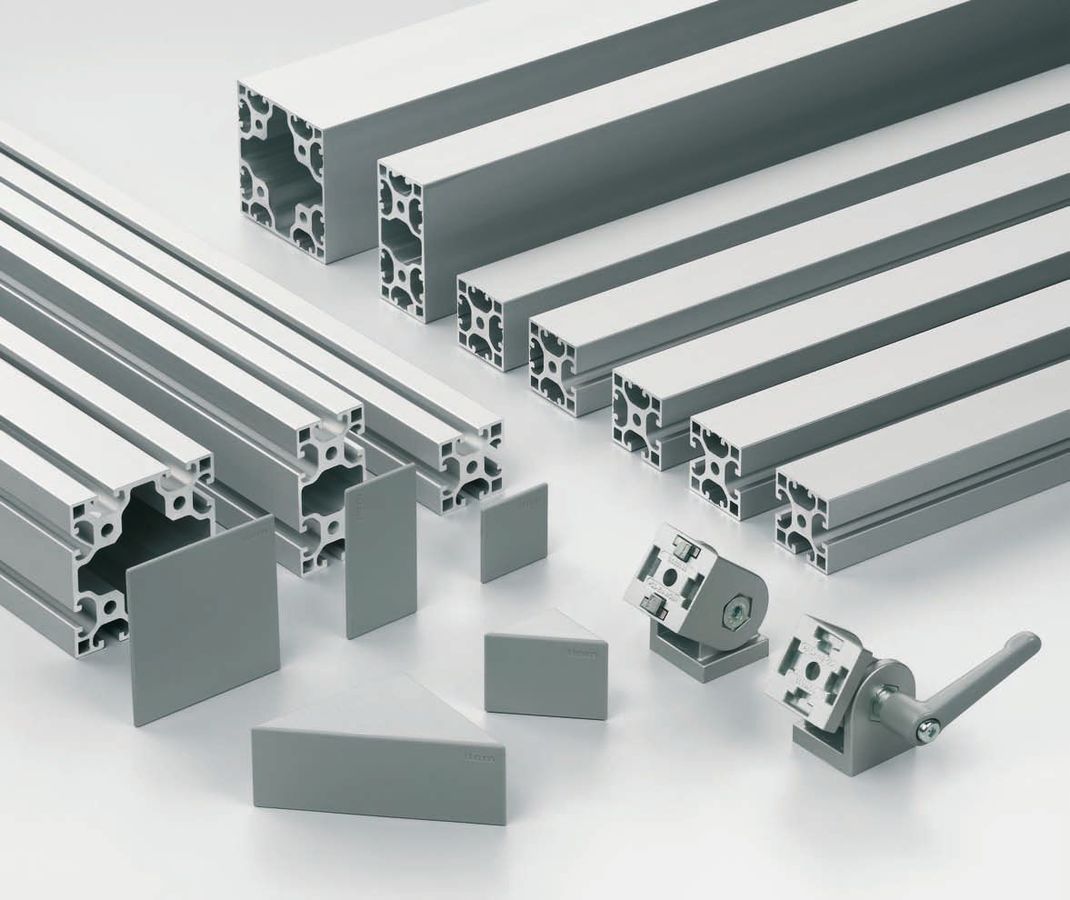

محمد زاغری در گفتوگو با خبرنگار پایگاه خبری و تحلیلی «فلزات آنلاین»، بیان کرد: این کارگاه فعالیت خود را در زمینه تولید انواع پروفیلهای آلومینیومی با مصارف صنعتی و ساختمانی از سال ۱۳۷۴ در استان تهران آغاز کرد و هماکنون برای ۱۵ نفر زمینه اشتغال را فراهم کرده است. لازم به ذکر است که این مجموعه با رنگآمیزی پروفیلها و آبکاری حرارتی جهت افزایش میزان مقاومت محصولات، موفق به تولید محصولات بسیار باکیفیت شده است و علاوه بر استان تهران، مشتریانی در سایر استانهای کشور مانند مشهد، اصفهان، تبریز و… دارد. کارگاه صنایع اکستروژن مهدی، بیلت آلومینیومی مورد نیاز خود را از بازار آزاد تهیه میکند اما در کنار آن با خریداری شمش آلومینیوم در زمینه ریختهگری بیلت هم فعالیت دارد؛ به دلیل میزان پایین بیلت آلومینیوم مورد نیاز این مجموعه، مجبوریم به جای بورس کالا از بازار آزاد مواد اولیه خود را تامین کنیم زیرا در بورس کالا بیلت در تناژهای بالا عرضه میشود.

دست تولیدکنندگان کوتاه است

وی در خصوص مشکلاتی که باعث کند شدن حرکت تولیدکنندگان شده است، مطرح کرد: در حال حاضر با گذشت چهار ماه از شروع سال جاری، تولیدکنندگان با چالشهایی مانند محدودیتهای انرژی و افزایش قیمت آن، مسائل مالیاتی، افزایش هزینههای ثابت و متغیر، شرایط دشوار واردات قطعات و ملزومات، مشکلات تامین منابع مالی ارزی برای واردات، کمبود نیروی انسانی ماهر، کمبود نقدینگی، نوسان قیمت مواد اولیه و بروکراسیهای اداری طولانی مواجه هستند. باید اذعان کنم که این مشکلات باعث شدهاند تا سرنوشت اکثر واحدهای تولیدی به تعطیلی ختم شود؛ در صورتی که تقاضا برای محصولات مناسب است اما باید این نکته را در نظر داشت که مشتریان تمایل به خرید اعتباری دارند و این مسئله با توجه به خرید نقدی مواد اولیه، برای تولیدکنندگان قابل قبول نیست. باید اضافه کنم که زمانی که برق مجموعه قطع میشود، بلافاصله با وصل شدن آن نمیتوان به تولید ادامه داد زیرا دستگاههای پرس اکستروژن باید به دمای خاصی برسند و سپس فرایند پرس انجام شود. در غیر این صورت با روشن کردن دستگاهها قبل از رسیدن به دمای مورد نظر، ممکن است که خسارات مالی هنگفتی به تولیدکنندگان وارد شود؛ به عنوان مثال در گذشته با قطعی برق و کاهش دمای قطعه کانتینر در دستگاه پرس، به دلیل عدم توجه کارگران به دمای قطعه و روشن کردن دستگاه، متحمل خسارات زیادی شدیم. به طوری که حدود یک میلیارد و ۲۷۰ میلیون تومان برای جایگزینی قطعه مورد نظر هزینه کردیم؛ همچنین گفتنی است که فولاد مورد نیاز برای ساخت قطعه را از خارج از کشور وارد کرده و سایر مراحل مانند تراشکاری، آبکاری و… را در داخل انجام دادیم اما باید به این نکته اشاره کنم که در برخی موارد به دلیل شرایط دشوار واردات، به ناچار باید ملزومات مورد نیاز خود را از بازارهای داخلی تهیه کنیم اما به سبب وجود واسطهگران، مجبور به پرداخت قیمتهای بالاتر هستیم. در این شرایط برای اینکه بار دیگر با قطعی برق متحمل چنین خساراتی نشویم، مولد برق خریداری کردیم اما گرهی از کار ما باز نشد زیرا مولدهای برق خریداری شده جوابگوی نیاز دستگاهها نبودند؛ به همین دلیل در زمان قطعی برق برای اینکه مولدها امکان تامین برق مورد نیاز دستگاهها را داشته باشند، با نیمی از توان خود به تولید ادامه میدهیم. یکی از راهکارهایی که برای جبران عقبافتادگیهای برنامه تولید وجود دارد، ادامه فعالیت در روزهای پایانی هفته است اما این موضوع مورد قبول کارکنان نیست و همچنین باعث افزایش هزینههای مجموعه میشود.

مدیر کارگاه صنایع اکستروژن مهدی در همین راستا ادامه داد: متاسفانه تهیه سوخت مورد نیاز برای مولدهای برق هم به چالشی برای تولیدکنندگان تبدیل شده است؛ علیرغم اینکه ما تمام مدارک مورد نیاز برای اخذ سهمیه دولتی گازوئیل را به نهادهای مربوط ارائه دادهایم، کماکان سوخت مورد نیاز خود را به صورت آزاد خریداری میکنیم. در کنار محدودیتهای انرژی، در حال حاضر افزایش هزینههای انرژی هم برای تولیدکنندگان مشکلساز شده است؛ به عنوان مثال حدود دو سال گذشته هزینه ماهانه گاز این واحد تولیدی چهار تا پنج میلیون تومان بود اما اکنون به ۶۰ تا ۷۰ میلیون تومان در ماه افزایش یافته است. از سوی دیگر هزینههای تعمیر و نگهداری ماشینآلات و خرید قطعات یدکی نیز به طور چشمگیری رشد یافته است؛ به عنوان مثال هزینه خرید یک هواکش که فقط برای کاهش دمای سالن از آن استفاده میکنیم از ۷۰۰ هزار تومان به چهار میلیون و ۳۰۰ هزار تومان رسیده است و یا قیمت الکتروموتور از ۳۰۰ هزار تومان به دو میلیون و ۳۰۰ هزار تومان افزایش یافته است. به همین دلیل هزینههای ثابت و متغیر واحدهای تولیدی در دو سال اخیر روند صعودی به خود گرفته است.

زاغری در پاسخ به این سوال که آیا ماشینآلات مورد استفاده در این صنعت بومیسازی شدهاند، تصریح کرد: بخشی از ماشینآلات مورد استفاده در این صنعت بومیسازی شدهاند اما تولیدکنندگان به دلیل فعالیت واسطهگران و همچنین قیمت بالای ماشینآلات داخلی، امکان خریداری آنها را ندارند.

قیمت به جای کیفیت حرف اول را میزند

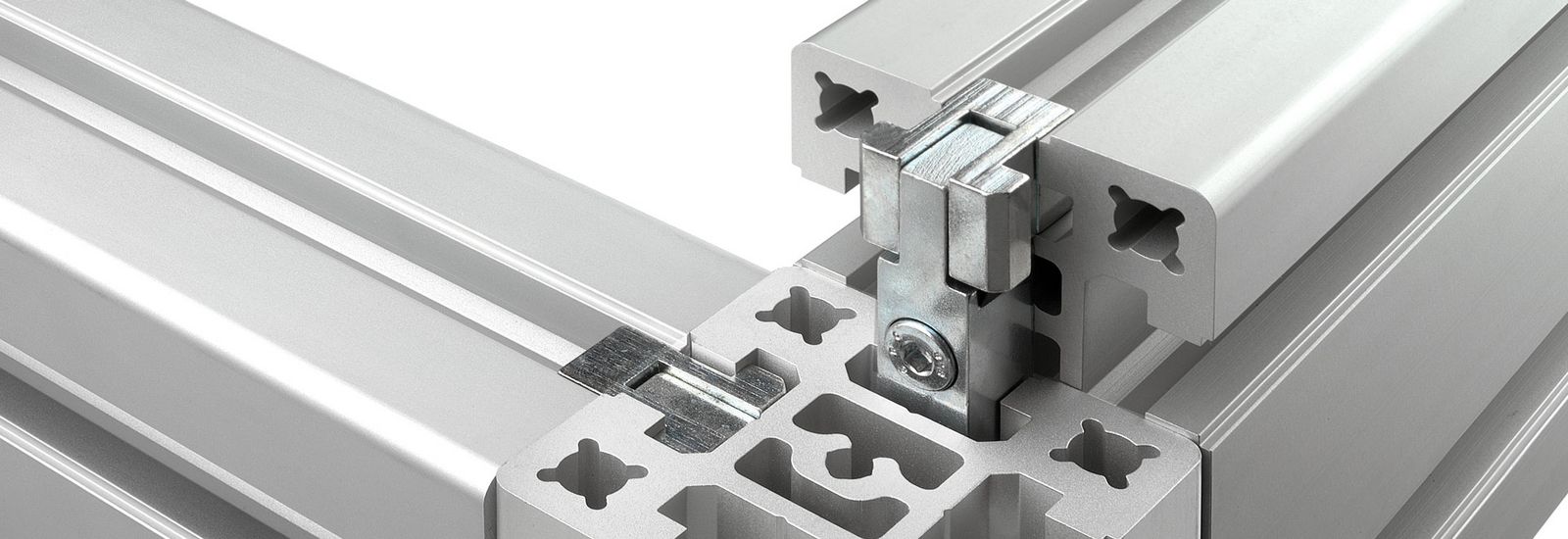

وی در خصوص کیفیت و قیمت قالبهای فولادی مورد استفاده در دستگاههای پرس، اذعان کرد: متاسفانه اکنون واردات قالبهای سوئدی باکیفیت به کشور متوقف شده و در مقابل واردات قالبهای بیکیفیت از کشورهای چین، اوکراین و روسیه رواج یافته است؛ کیفیت این قالبها به طوری است که پس از چند بار استفاده و افزایش دما، برخی جزئیات آنها مانند محل اتصالات، پیچها و لاستیکهای اتصالدهنده یا از بین رفته و یا دچار تغییر اندازه میشوند. در این شرایط که تولیدکنندگان چارهای جز استفاده از این محصولات ندارند، باید مراقب دمای قالبها باشند که بسیار افزایش نیابند و همچنین پروفیلهایی در تناژ بالا با این قالبها پرس نکنند؛ باید گفت که همگام با کاهش کیفیت قالبها، قیمت آنها نیز روند صعودی به خود گرفته است. به عنوان مثال اکنون قیمت قالبی به قطر ۱۸۰ میلیمتر، که توان پرس پنج تن محصول را دارد، ۳۲ میلیون تومان است؛ در صورتی که در گذشته به دلیل کیفیت بالاتر، توان پرس این نوع قالب ۱۰ تن و قیمت آن نصف این مبلغ بود. متاسفانه تولیدکنندگان به حدی با مشکلات و چالشهای متعدد روبهرو شدهاند که خود را برای رخداد هر اتفاقی در مسیر تولید آماده کردهاند.

مدیر کارگاه صنایع اکستروژن مهدی با اشاره به اقدامات این مجموعه در زمینه برندسازی، اظهار کرد: تبلیغات در فضای مجازی و چاپ لیبل روی محصولات تولیدی برای مطرح کردن برند تجاری در بازار مصرف، برخی از اقدامات ما در زمینه برندسازی هستند اما باید اضافه کنم که در کنار آنها به دنبال راهاندازی سایت برای مجموعه نیز هستیم.

زاغری به مقایسه وضعیت صنعت پروفیل آلومینیومی در ایران و کشورهای همسایه پرداخت و گفت: در حال حاضر تنها رقیب تولیدکنندگان ایرانی در منطقه، تولیدکنندگان ترک هستند که با استفاده از مواد اولیه مرغوب و تولید محصولاتی باکیفیت از ما پیشی گرفتهاند. در صورتی که تولیدکنندگان ایرانی امکان رقابت با آنها را دارند اما در داخل برخی کارگاههای غیرمجاز که از مواد اولیه نامرغوب استفاده میکنند، باعث برهم خوردن تعادل در بازار و کند شدن حرکت تولیدکنندگان محصولات باکیفیت شدهاند. گفتنی است که نبود استانداردی مشخص برای تولید پروفیلهای آلومینیومی و عدم نظارت سازمانهای مربوطه نیز مشکلات را پیچیدهتر کرده است و برخی تولیدکنندگان به دلیل تقاضای مشتریان برای محصولات ارزانقیمت و رقابت با سایر صنعتگران، کیفیت محصول را کاهش میدهند؛ متقابلا با کاهش کیفیت، دوام و ماندگاری محصولات نیز کاهش مییابد. در اینجا باید به نکتهای اشاره کنم که وعدههای بسیاری برای حمایت از تولیدکنندگان و افزایش میزان تولید مواد اولیه برای تنظیم قیمتها داده میشود اما تا زمانی که به مرحله اجرا نرسند، برای تولیدکنندگان مفید فایده نیستند.

انتهای پیام//