مدیر مرکز نسوز شرکت فولاد هرمزگان، گفت: منابع دولومیت، تنها در چند کشور دنیا قرار دارد؛ اگر به فکر توسعه باشیم، به راحتی میتوانیم با افزایش تولید نسوزهای دولومیتی و همچنین بهبود کیفیت آنها، بازارهای خاورمیانه را در اختیار بگیریم.

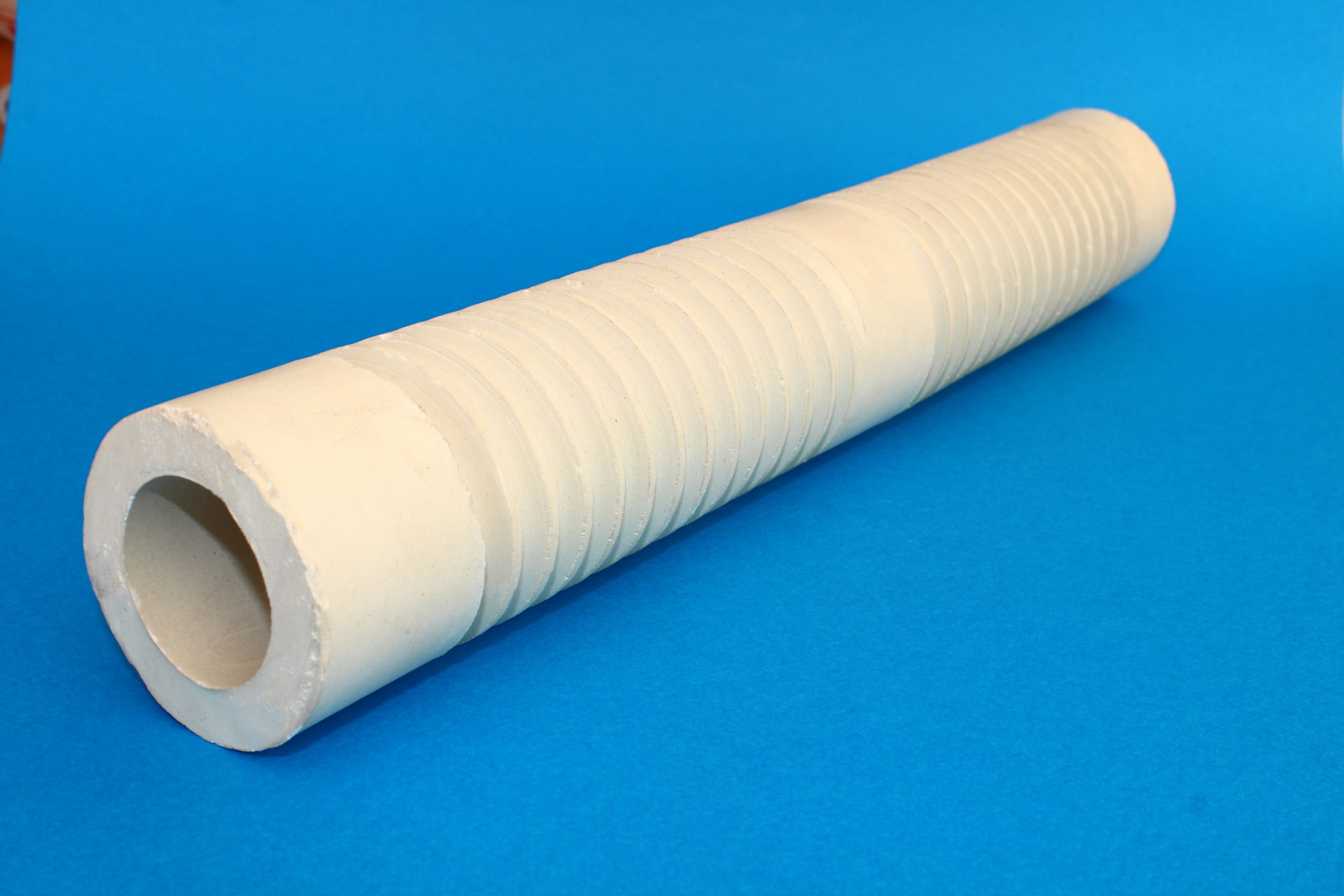

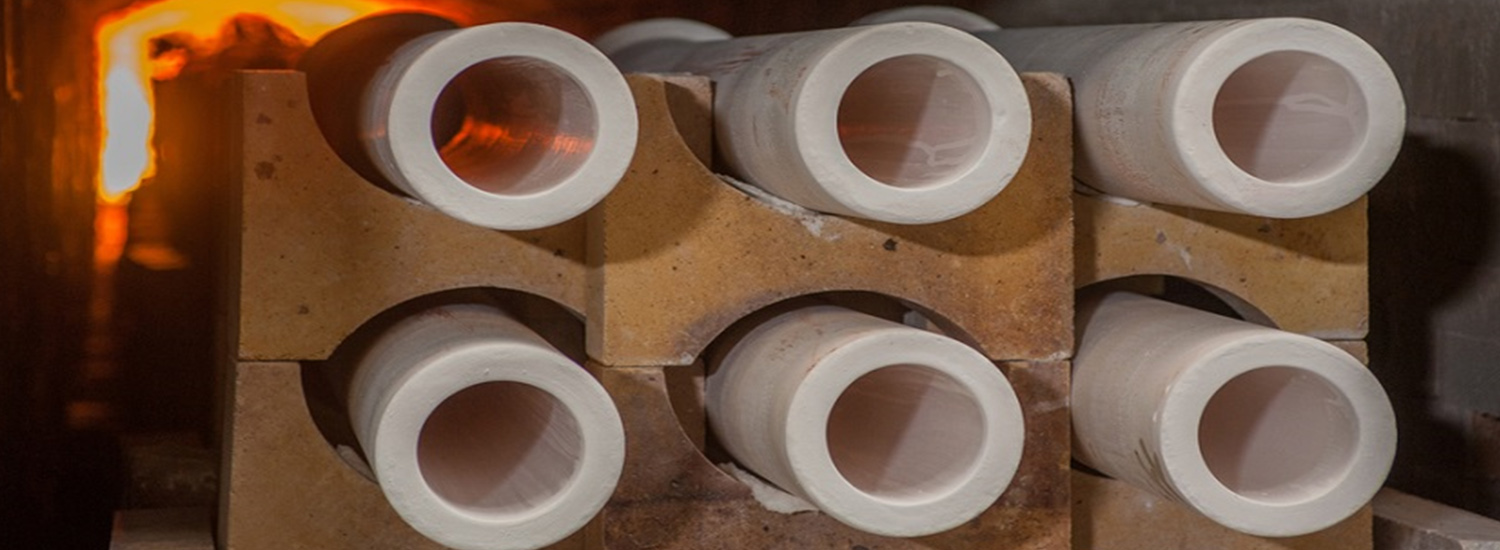

محمد ملابیک، در گفتوگو با خبرنگار پایگاه خبری و تحلیلی «فلزاتآنلاین»، اظهار داشت: بیشترین نسوزهایی که در فولاد هرمزگان استفاده میشود، منیزیتی و منیزیت-کربن است. نسوزهای منیزیت-کربن دارای شکل مشخص و آجری بوده که در کورهها و پاتیلها، از آن استفاده میشود. نسوزهای منیزیتی نیز به صورت بیشکل در کورهها مورد استفاده قرار میگیرد؛ همچنین در واحدهای تولیدی که با مذاب سر وکار دارند نیز جهت افزایش ایمنی، از نسوزهای آلومینایی در دیوارههای واحد استفاده میشود.

وی در خصوص عمر مفید نسوزهای مصرفی در کارخانه فولاد هرمزگان، بیان کرد: ما عمر مفید نسوزها را بر اساس نمودار مصرف و کار بررسی میکنیم. در ابتدا، میزان مصرف و قیمت هر دو بالا است. ما تا جایی پیش میرویم که این دو نمودار همدیگر را قطع کنند و از آنجا به بعد، کار کردن با این نسوز، برای ما توجیه اقتصادی ندارد. ما بر اساس این تحلیلها، توانستیم به رکوردهای خوبی دست پیدا کنیم. به عنوان مثال در خصوص طول عمر نسور کوره، ۹۳۰ ذوب و در طول عمر نسوز پاتیل، ۳۴۶ ذوب را رکورد داشتهایم.

مصرف ۸۰ درصد محصولات نسوز تولید داخلی در صنعت فولاد

ملابیک در پاسخ به این سوال که صنعت فولاد چه سهمی از بازار مصرفی نسوز را به خود اختصاص داده است، تصریح کرد: حدود ۸۰ درصد محصولات نسوز داخلی در صنعت فولاد مصرف میشود؛ بعد از آن، بیشترین مصرف نسوز به صنعت سیمان اختصاص دارد. صنایع ریختهگری چدن، مس و برنج به مراتب محصولات نسوز کمتری مصرف میکنند. این در حالی است که تعداد واحدهای تولیدی سیمان از صنایع فولادی بیشتر است. به این ترتیب، در آینده با افزایش تولید فولاد، سهم صنعت فولاد از مصرف نسوز کشور افزایش یافته و پیشبینی میشود به ۹۰ تا ۹۵ درصد افزایش یابد.

دسترسی تعداد محدودی از کشورهای جهان به دولومیت

مدیر مرکز نسوز شرکت فولاد هرمزگان خاطرنشان کرد: دولومیت در تولید فولاد تمیز کاربرد ویژهای دارد و استفاده از آن در تولید فولاد تمیز، توصیه میشود. برای اینکه دولومیت بازدهی خوبی داشته باشد، باید روی آن فرآوریهایی لازم انجام شود. طبق آمار، بازدهی نسوز دولومیتی در اروپای شرقی با نسوز کربنی که در داخل کشور استفاده میشود، برابر است.

تعداد محدودی از کشورها، منابع دولومیت را در اختیار دارند این در حالی است که منابع دولومیت در کشور بسیار زیاد است؛ در حال حاضر، بر روی دولومیت در حد مصرف داخل کار میشود اما اگر به فکر توسعه باشیم، به راحتی میتوانیم بازارهای خاورمیانه را در اختیار بگیریم. در حال حاضر، ما از نسوزهای دولومیتی به صورت زینتری در کورهها استفاده میکنیم اما اگر تولیدکنندگان نسوز به سمت تولید آجرهای دولومیتی برای فیوز(ذوبی) بروند، میتوانند به راحتی با نسوزهای منیزیتی رقابت کنند.

ملابیک اذعان کرد: وقتی یک کارخانه تولید فولاد راهاندازی میشود، طرح اولیه نسوز آن، توسط شرکتهای مهندسی طراحی نسوز به کارخانه ارائه میشود. گام دوم، مهندسی مصرف است که به عهده دپارتمان نسوز هر کارخانه است. گام سوم، نیز مهندسی طراحی ثانویه است که به همراه مهندسی مصرف، انجام میشود.

وی افزود: طراحی ثانویه، به این معنا است که خوردگی، نقاط ضعف و قوت نسوز در تجهیزات بررسی شده و بر اساس شناختی که از آن نسوز داریم و همچنین، ابعاد و استاندارد موجود در بازار، بتوانیم با تغییر پروفایل نسوز، باعث بهبودی مصرف خود شویم. مهندسی مصرف نیز با بررسی فرآیند تولید، نقطه اپتیمم عمر نسوز را پیدا میکند. به این ترتیب، تولید به سمت اقتصادی شدن پیش رفته و مصرف بهینه نسوز با همکاری بخش تولید و تعمیرات نسوز طبق نقطه اپتیمم تعیین میشود.

بومیسازی ۹۵ درصد محصولات نسوز

مدیر مرکز نسوز شرکت فولاد هرمزگان در خصوص تامین محصولات نسوز، اظهار کرد: حدود ۹۰ تا ۹۵ درصد محصولات نسوز در داخل کشور بومیسازی شده است. تولیدکنندههای داخلی با مهندسی معکوس توانستهاند به دانش تولید بسیاری از محصولات نسوز که پیش از این از کشورهای دیگر وارد میشد، دست یابند. ۵ درصد از محصولات نسوز که قادر به تولید آن نیستیم، مربوط به اشکال ویژه است که تکنولوژی و تجهیزات خاصی برای تولید آن لازم است. این اشکال که در تاندیش ریختهگری و پاتیل استفاده میشود، حدود ۷ تا ۱۰ عدد بیشتر نیست اما نبود آنها میتواند باعث توقف فولادسازی شود.

وی در ادامه بیان کرد: تنها چند شرکت خاص در دنیا وجود دارد که اشکال ویژه تولید میکند که عموم این شرکتها اروپایی-آمریکایی هستند؛ البته اخیرا شرکتهای چینی نیز به جمع آنها اضافه شدهاند. در حال حاضر یکی از شرکتهای تولیدکننده نسوز در ایران توانسته به دانش تولید برخی از این اشکال ویژه دست یابد که در فولاد مبارکه اصفهان و فولاد هرمزگان استفاده میشود. امیدوارم این محصولات بتوانند آزمایشهای خود را به خوبی پشت سر بگذارند و به کیفیت بهتری برسند.

تولید نسوز توسط شرکتهای فولادی بهصرفه نیست

ملابیک در پاسخ به این سوال که آیا صنایع فولاد میتوانند نسوز مصرفی مورد نیاز خود را تولید کنند یا خیر، اذعان کرد: این موضوع، در شرکت ذوب آهن اصفهان اتفاق افتاد؛ شرایطی به وجود آمد که این شرکت بتواند نسوز مصرفی مورد نیاز خود را از کارخانه نسوز آذر که زیر مجموعه خود بود، تهیه کند ولی در نهایت، این امر منجر به افزایش سرسامآور مصرف نسوز شد. به این ترتیب، این کار بهصرفه نیست و بهتر است صنایع تولید فلزات اساسی، برای تامین نسوز مورد نیاز خود، برونسپاری کنند.

تاثیر ۳ درصدی قیمت نسوز بر نرخ محصولات فولادی

وی در خصوص تاثیر قیمت محصولات نسوز بر تولیدات صنایع فولاد، اظهار کرد: تاثیر قیمت نسوز بر محصولات فولاد هرمزگان، حدود ۳ درصد است که این رقم در کارخانههای دیگر بسته به نوع و میزان نسوز مصرفیشان، متفاوت است و مقدار آن به طور استاندارد میتواند تا ۵ درصد هم باشد. شرکتهای پیشرو با مهندسی که در مصرف نسوز دارند، این عدد را به ۳٫۵ درصد رساندهاند.

منابع تولید نسوز در ایران رو به اتمام است

مدیر دپارتمان نسوز شرکت فولاد هرمزگان، تصریح کرد: منابع نسوز در ایران محدود بوده و رو به اتمام است. به عنوان مثال، منیزیت تنها در بیرجند وجود دارد و البته در کشورهای دیگر هم منابع آن محدود است اما خوشبختانه بزرگترین منابع دولومیت جهان، در ایران قرار دارد. بهترین دولومیت جهان را میتوان در کوههای اطراف استان اصفهان و حوالی سمیرم، پیدا کرد.

توجه ویژه به مدیریت پسماند

ملابیک تاکید کرد: یکی دیگر از موضوعاتی که باید در مورد نسوزها بهکارگیری شود، مدیریت پسماند است. بسیاری از صنایع فولاد به دلیل اینکه درآمد خوبی داشتند، سمت این موضوع نرفتند. به عنوان مثال، طول آجر منیزیتی که در کوره استفاده میشود، ۴۰ سانتیمتر است و طول آجر منیزیتی مورد استفاده در پاتیل ۲۰ سانتیمتر است؛ در نتیجه، آجری که در کوره مصرف میشود و بخشی از آن از بین رفته است، میتواند در بخشهایی از پاتیل، تحت نظر مهندسی ثانویه، مصرف شود؛ اما باید در نظر داشت که قانونی هم وجود دارد که اگر دو سوم نسوزی خورده شود، آن نسوز غیر قابل استفاده مجدد است و باید تخریب شود.

وی اضافه کرد: به این ترتیب، با شناخت پسماند و اصول مهندسی ثانویه، میتوان ۱۰ تا ۱۵ درصد نسوز مصرفی را به سیکل تولید فولاد برگرداند. ضایعات نسوز را نیز میتوان به تولیدکنندههای نسوز داد تا برای آجرهای بازیافتی خود از آن استفاده کنند. مدیریت پسماند، نقطه اوج مهندسی نسوز است و در حال حاضر، فودلاد مبارکه اصفهان و فولاد هرمزگان مدیریت پسماند را به طور جدی انجام میدهند.