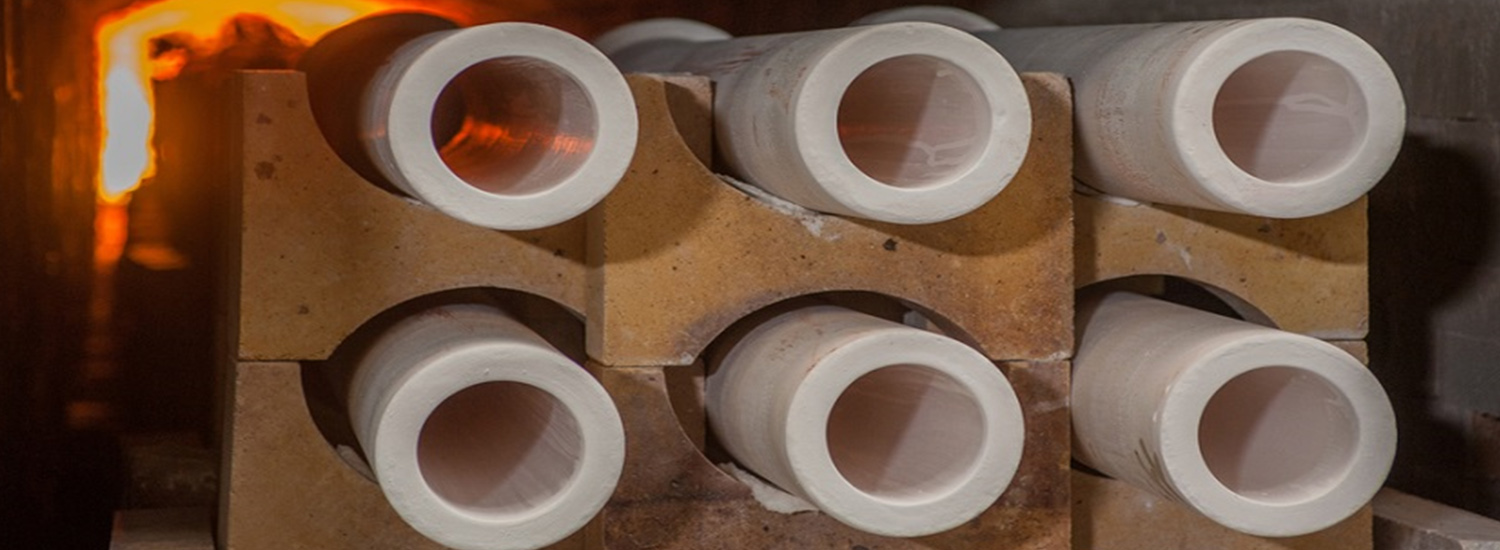

مدیر شرکت توانا ذوب تولیدکننده انواع قطعات ریختگی آهن و چدن، گفت: با توجه به اینکه کورهها، قلب کارخانههای ریختهگری و ذوب فلزات هستند، استفاده از محصولات نسوز اجتناب ناپذیر بوده و این صنایع درصد بالایی از نسوز تولید شده در کشور را مصرف میکنند.

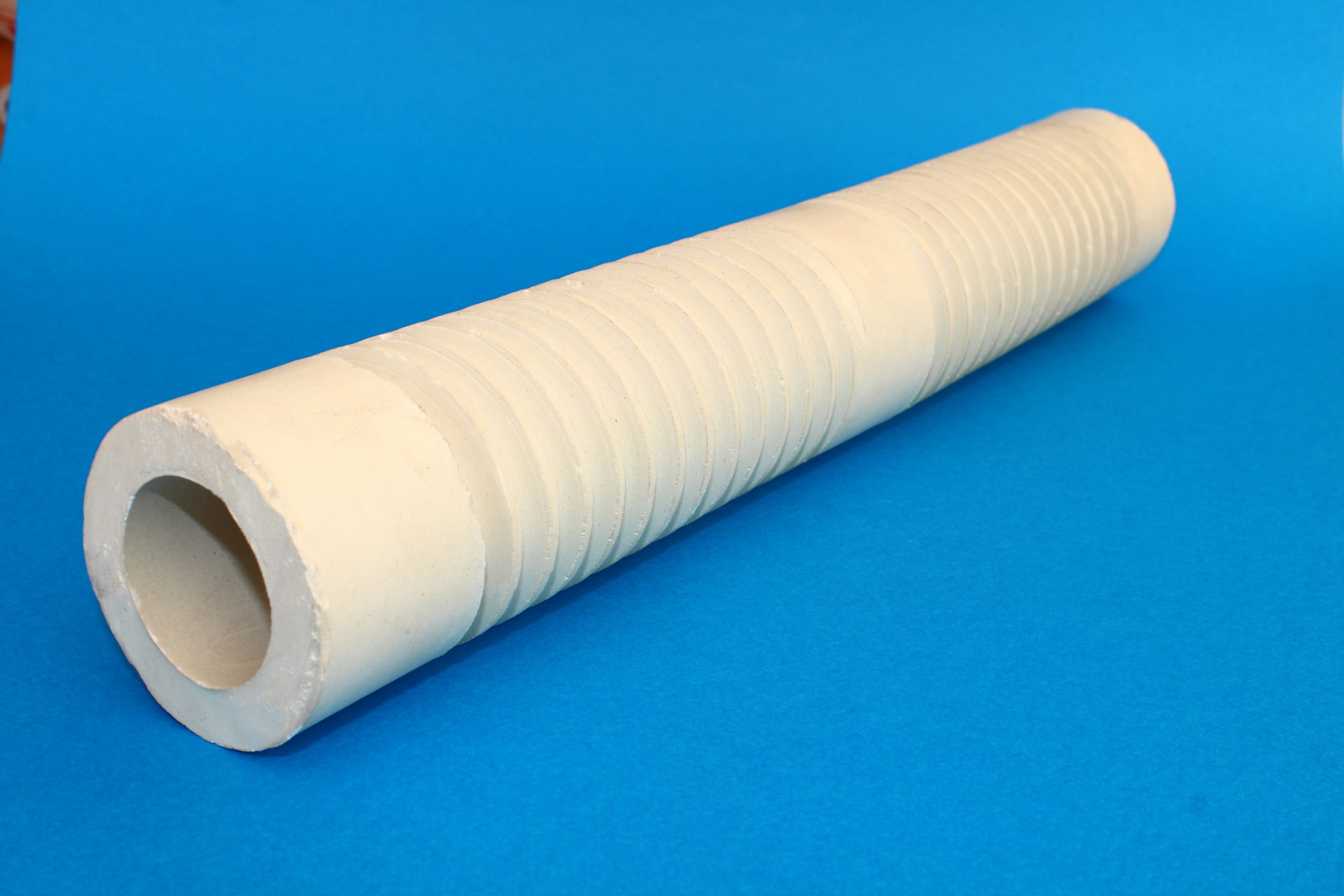

سید رضا میرلوحی یزدآبادی در گفتوگو با خبرنگار پایگاه خبری و تحلیلی «فلزاتآنلاین»، اظهار داشت: کورهها، مهمترین بخش کارخانههای ریختهگری هستند؛ همه آنها، از محصولات نسوز استفاده میکنند و سهم قابل توجهای از بازار مصرف را در اختیار دارند. این صنایع، بسته به نوع تولیدی که دارند، از نسوزهای گوناگونی بهره میبرند. ما، در شرکت توانا ذوب، از خاکهای نسوز سیلیسی استفاده میکنیم. این نسوزها بیشکل بوده و به صورت ملات در داخل کورهها مصرف میشوند.

وی در پاسخ به این سوال که عمر مفید نسوزهایی که استفاده میکنید چقدر است، تصریح کرد: به طور کلی، عمر مفید نسوزها، بیش از همه چیز به نحوه عملکرد اپراتور کوره و همچنین مواد اولیه مورد استفاده در صنعت ریختهگری دارد. یعنی اگر اپراتور کوره، دما را بیش از حد بالا ببرد، عمر مفید خاک نسوز کم میشود و علاوه بر این، اگر برای تولید محصولات ریختهگری از مواد اولیه نامناسبی استفاده شود، هر قدر هم که نسوز مصرفی مرغوب باشد، در بازه زمانی کوتاهی از بین میرود. عمر مفید نسوز مصرفی ما، با توجه به اینکه تولیدات ما چدنی است، حدود دو ماه بوده که این میزان برای فولاد، دو هفته است.

مدیر شرکت توانا ذوب در پاسخ به این سوال که آیا تولید نسوز مورد نیاز برای صنایع ریختهگری بهصرفه است یا خیر، اذعان کرد: به عقیده من، هر صنعتی باید طبق حوزه کاری و دانش فنی خود، فعالیت داشته باشد. بر این اساس، شایسته نیست که صنایع مصرفکننده نسوز، اقدام به تولید نسوز مورد نیاز خود کنند و این امر، باعث نوعی انحصارطلبی برای برخی از صنایع ذوب فلزات خواهد شد.

میرلوحی در مورد چگونگی تامین و نصب محصولات نسوز، بیان کرد: سالانه ۳۰ تن نسوز، به طور مستقیم از تولیدکننده خریداری میکنیم که توسط نیروهای خودمان نصب و راهاندازی میشود. عمدتا صنایع تولیدکننده نسوز، مسئولیتی در قبال کیفیت محصولات خود و همچنین نصب آنها، به عهده نمیگیرند.

وی در ادامه توضیح داد: برای به کارگیری نسوز در کوره، ابتدا باید تمام باقیمانده ذوب و سربارهها از اطراف کوره جمعآوری شود و داخل کوره با هوای فشرده و یا مکنده تمیز گردد تا هیچگونه اثری از نسوزکاری قبلی و گرد و غبار باقی نماند. سپس سیم ارت و عایق را نصب کرده و فرآیند خاککوبی کف را آغاز میکنیم. خاک نسوز باید به صورت یکباره و از ارتفاع پایین به داخل کوره ریخته شود تا موجب جدایش دانهبندی خاک نسوز نشود.

این تولیدکننده قطعات چدنی اضافه کرد: بعد از تراز کردن خاک کف کوره، شابلون باید با کف کوره تراز شود و در مرکز کوره قرار گیرد. بعد از آن، به کمک چنگالی خاک کف کوره را کوبه میزنیم تا خاک کف بتواند با خاک نسوز جداره، یکپارچه شود در نهایت عملیات زینتر انجام میشود که به معنای پیوند خوردن دانههای خاک با یکدیگر در دمای بالا است و سه روش اجرا دارد.

وی در پاسخ به این سوال که گرانی نسوز مصرفی چه میزان بر قیمت محصولات چدنی این واحد صنعتی دارد، اذعان کرد: حدود ۵ تا ۱۰ درصد از کل هزینه تولید مربوط به هزینههای نسوز است.

مدیر شرکت توانا ذوب بیان کرد: عمدهترین فعالیت شرکت توانا ذوب، تولید و ساخت قطعات چدنی است که در صنایع خودروسازی، لوازم خانگی و برخی از واحدهای تولید فولاد کاربرد دارند. ما محصولات خود را مستقیما و بدون هیچ واسطهای به کارخانهها میفروشیم.

میرلوحی یادآور شد: همانطور که میدانید ساخت قالب، اولین مرحله در راستای تولید بدنه خودرو است؛ به این معنی که برای ساخت هر بدنه خودرو، نیاز به مونتاژ قطعات منفصله آن خودرو بوده و برای تولید این قطعات، باید قالبهای مختص به هر قطعه را ساخت. با توجه به اندازه قطعات از لحاظ بزرگی و کوچکی، قالبهای آن طراحی و ساخته میشود.

مدیر شرکت توانا ذوب با اشاره به اینکه تنها ۲۲ سال است که ساخت قالبهای بزرگ در ایران انجام میشود، اذعان کرد: مراحل ساخت قالبهای بدنه خودرو، در حال حاضر به صورت استاندارد در آمده است و با بهره جستن از تکنولوژی، بزرگترین سایز این محصولات فقط در مدت ۱۰ روز تولید میشود.

میرلوحی در پایان گفت: اکنون بزرگترین معضلی که با آن مواجه هستیم، بیثباتی در قیمت مواد اولیه و تمامی محصولات مورد نیاز است. این نواسانات باعث میشود تا نتوانیم تخمین مناسبی از هزینههای تولید داشته باشیم و همچنین نتوانیم میزان فروش محصولات خود را تخمین بزنیم.