تولیدات صنعتی جهانی در کشورهای در حال توسعه و نوظهور همچنان با سرعت بیشتری نسبت به کشورهای توسعه یافته صنعتی در حال افزایش است. این موضوع به همراه تقاضا برای فلزات و مواد معدنی در آینده ای کم کربن جهان، جایگاه رو به رشدی برای تقاضای مواد معدنی ترسیم میکند که بر این اساس کبالت فلزی است که با رشد انرژیهای پاک، کاربرد بیشتری پیدا خواهد کرد. گرایش جهان به چنین سمت و سویی میتواند منتهی به شکلگیری فرصتهای چشمگیر توسعه اقتصادی برای کشورهایی باشد که غنی از مواد معدنی هستند.

به گزارش خبرنگار پایگاه خبری و تحلیلی «فلزات آنلاین»، کبالت، فلزی خاکستری نقرهای مایل به آبی کمرنگ، سخت و براق با علامت Co و عدد اتمی ۲۷ است که به طور طبیعی خاصیت فرومغناطیسی دارد و سی و دومین عنصر فراوان در پوسته زمین با فراوانی نسبی

۰٫۰۰۲ درصد و وزن اتمی ۵۸٫۹۳۳ گرم بر سانتیمتر مکعب محسوب میشود. این فلز در دمای یک هزار و ۴۹۵ درجه سانتیگراد ذوب میشود و در دمای دو هزار و ۹۲۷ درجه سانتیگراد میجوشد. کبالت، دارای ایزوتوپ پایدار طبیعی نیست اما چند ایزوتوپ مصنوعی رادیواکتیو از آن ساخته میشود که مهمترین آن، رادیوایزوتوپ کبالت ۶۰ است. این ماده به آرامی در اسیدهای معدنی رقیق حل میشود و به طور مستقیم با هیدروژن یا نیتروژن ترکیب نشده بلکه از طریق گرم کردن با کربن، فسفر و یا گوگرد ترکیب میشود. کبالت در هوا پایدار است و آب روی آن اثر نمیگذارد. همچنین در اسید سولفوریک و اسید نیتریک، محلول و به کندی تحت تاثیر قلیاییها قرار میگیرد. این فلز مانند نیکل دیامغناطیس بوده اما دارای سه برابر حداکثر نفوذپذیری آن است. ضمن اینکه مانند تنگستن دارای خاصیت اضافهکردن سختی به آلیاژهای برشکاری است. کبالت، شکلپذیر بوده و نفوذپذیری مغناطیسی آن دو سوم آهن است.

تاریخچه کبالت

کبالت، از تاریخچهای بسیار طولانی برخوردار است. کانههای کبالت هزاران سال به عنوان عامل ایجاد رنگ آبی در شیشهسازی و سفالگری به کار میرفته است. سفالهای با جلای آبی رنگ که در مقبرههای مصری یافت شده و قدمت آنها به دو هزار و ۶۰۰ سال پیش از میلاد مسیح برمیگردد، دارای کبالت هستند. به دنبال این، دانههای شیشهای آبی رنگ گردنبند پیدا شده در شمال غرب ایران با قدمت دو هزار و ۲۵۰ سال پیش از میلاد مسیح نیز دارای کبالت است. گلدانهای پورتلند موجود در موزه بریتانیا شواهدی دال بر استفاده از رنگدانههای کبالتی توسط شیشهگران یونانی در آغاز دوران مسیح دارند. کبالت همچنین در لیوانهای شیشهای در ویرانههای پمپئی و در چین از اوایل سلسله تانگ ۶۱۸ تا ۹۰۷ میلادی کشف شده است. این مواد در کارهای شیشهای ونیزی هم در نیمه اول قرن ۱۵ دیده میشود. رنگدانههای آبی رنگ مرغوب که برای این منظور ایجاد شدهاند را میتوان با ذوب کانه اکسیدی کبالت با پتاس و سیلیس به دست آورد که مادهای شیشهای بنام اسمالت ایجاد میکند. با پودر کردن این ماده رنگدانهها به دست میآید.

در قرون ۱۶ و ۱۷ میلادی، در پی پیشرفت شایان توجه تکنولوژی متالورژی، کبالت در قالب مینا یا لاجورد تولید شد. در آن زمان اکسید کبالت از تشویه کانیهای سولفوآرسنیکی کبالت تهیه شد. این ماده وقتی با کربنات پتاسیم ذوب میشد، به حالت شیشهای با جلای لاجوردی پدیدار میگشت و بدین ترتیب قابلیت ایجاد رنگ آبی توسط کبالت، دوباره کشف شد. نام کوبولد برای اولین بار در قرن ۱۶ روی سنگ معادنی به کار رفته است که تصور میشود حاوی مس است اما سرانجام مشخص شد که سنگ معدنهای کبالت آرسنیک سمی هستند. جهش در بهکارگیری مواد کبالتدار، کشف این نکته در اوایل قرن ۱۸ بود که از محلولهای حاوی بیسموت و کبالت میتوان جوهر زنده تهیه کرد. در سال ۱۷۳۵، یک دانشمند سوئدی به نام جورج برانت برای اولین بار فلز کبالت را به صورت یک نمونه ناخالص با احیاکردن از کانسنگ جدا کرد. وی کبالت را به رنگ آبی در شیشه نشان داد که پیشتر آن را ناشی از بیسموتی میدانستند که همراه با کبالت یافت شده است. برانت اثبات کرد که رنگ آبی به کار رفته در شیشهها و کاشیها حاوی کبالت است. در سال ۱۷۸۰، برگمان نشان داد که این فلز در واقع یک عنصر است . با این وجود، کبالت تا قرن بیستم استفاده محدودی داشت و استفاده از آن به عنوان یک فلز به سال ۱۹۰۷ بر میگردد که اها واینس، آلیاژهای کبالت کروم را طراحی کرد که استلیت نام داشتند. در سال ۱۹۱۷، هوندا کشف یک آلیاژ مغناطیسی قوی کبالت را اعلام کرد. در سال ۱۹۳۰ مشاهده شد که افزودن کبالت به آلیاژهای خاصی از آهن، نیکل و آلومینیوم، ویژگی آنها را به عنوان آهنربای دائم افزایش میدهد. پیشرفتهای عمده در بازیافت کبالت در قرن ۲۰، ریشه در کشف کانسارهای جدید و نیز بهبود روشهای استحصال فلز از کانه دارد.

کاربردهای کبالت

امروزه از عنصر یا شمش کبالت، در صنایع مختلفی استفاده میشود. به عنوان مثال، کبالت در درجه اول در باتریهای یون لیتیوم و در ساخت آلیاژهای مغناطیسی مقاوم در برابر سایش و مقاومت بالا استفاده میشود. ترکیبات سیلیکات کبالت و آلومینات کبالت در شیشهها و سرامیکها یک رنگ آبی متمایز میدهند.

در بسیاری از آلیاژها و سوپر آلیاژها برای ساخت قطعات توربین گازی در موتور هواپیما، فولادهای پرسرعت، آلیاژهای مقاوم در برابر خوردگی، کاربیدهای سیمانی، تایرهای رادیال تسمه فولادی و الکترودهای باتری از کبالت استفاده میشود.

همچنین این فلز در آهنرباها و رسانههای ضبط مغناطیسی از قبیل نوار کاست و ویدئو کاربرد دارد. ضمن اینکه به عنوان کاتالیزور برای صنایع نفت و شیمیایی و نیز به عنوان عامل خشککننده رنگ و جوهر و براقکنندهها استفاده میشود. همچنین در آبکاری الکتریکی برای ظاهر، استحکام و مقاومت در برابر اکسیداسیون، کاربیدهای روکشدار و ابزارهای الماسه مورد استفاده قرار میگیرد.

از اشعه گاما ناشی از کبالت ۶۰ به جای اشعهایکس یا اشعهآلفا از رادیوم در بازرسی از مواد صنعتی برای آشکار ساختن ساختار داخلی و نقصها استفاده شده است. این فلز همچنین در درمان سرطان به عنوان یک ردیاب رادیواکتیو مورد استفاده قرار گرفته است.

پیدایش و نحوه تولید کبالت

کبالت به صورت فلزی در طبیعت یافت نمیشود و عموما به صورت کانی ترکیبی دیده میشود. کانیهای های اصلی کبالت شامل کبالتیت، اریتریت، گلنکودت، اسکوترودیت، اسمالتیت، هتروژنیت و لینئیت است. نخستین گام در تولید کبالت از کانههای آن شامل جدایش کانیهای کبالتدار از گانگ و دیگر کانیهایی است که دارای فلزاتی به غیر از کبالتاند. کنسانترههای به دست آمده با روشهای جدایش مغناطیسی یا فلوتاسیون میتوانند میزان کبالت را به ۱۰ تا ۱۵ درصد از کانیهای غنی از کبالت برسانند. با این حال در کل، این فرایندها افزایش عیار را به صورت ۰٫۱ تا ۰٫۶ درصد افزایش میدهد که این امر در کانسارهای با چند درصد کبالت دیده میشود.

کبالت به تنهایی استخراج نمیشود و بخش قابل توجهی از این عنصر نیز هنگام استخراج مس و نیکل تولید میشود. تولیدکنندگان عناصر نیکل و مس میتوانند با حذف مواد جانبی و ناخالصیهای موجود در کبالت، این عنصر را نیز تولید کرده و به بازار خرید و فروش فلزات خاص عرضه کنند. برای استخراج کبالت از این کانسنگها و تولید کنسانتره، مجموعه عملیات فرآوری پیچیدهای انجام میپذیرد.

روشهای مختلفی برای جداسازی کبالت از مس و نیکل وجود دارد که به غلظت کبالت و ترکیب دقیق سنگ معدن وابسته است. یک روش، شناورسازی کف است که در آن سورفاکتانتها به اجزای سنگ متصل میشوند و منجر به غنیسازی سنگ معدن کبالت میشوند. تفت دادن بعدی، سنگ معدن را به سولفات کبالت تبدیل میکند و مس و آهن به اکسید، اکسایش مییابند.

شسته شدن با آب، سولفات را به همراه آرسنات استخراج میکند. باقیماندهها بیشتر با اسید سولفوریک شسته میشوند و محلول سولفات مس تولید میشود. کبالت را میتوان از سرباره گدازگری مس نیز جدا کرد.

بزرگترین ذخایر کبالت جهان در کنگو

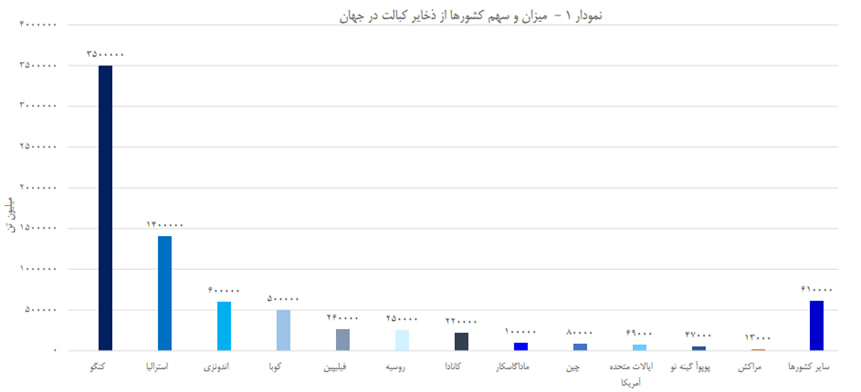

بر اساس گزارش سازمان زمینشناسی ایالات متحده، رقم کل ذخایر کبالت در جهان به ۷٫۶ هفت میلیون و ۶۰۰ هزار تن میرسد (تمام اعداد ذخایر کبالت بر اساس جدیدترین دادههای سازمان زمینشناسی ایالات متحده است) که عمده آن در کشور جمهوری دموکراتیک کنگو با حدود سه میلیون و ۵۰۰ هزار تن در سال ۲۰۲۱ است که این بدان معنی است که ذخایر کبالت کنگو تقریبا نیمی از ذخایر کبالت جهان را تشکیل میدهد اما متاسفانه کنگو شاهد بیثباتی سیاسی است که آن را به مکانی چالشبرانگیز برای معدن تبدیل میکند. علاوهبراین، استخراج معادن در این کشور با کار کودکان و نقض حقوق بشر مرتبط است.

پس از آن، استرالیا با یک میلیون و ۴۰۰ هزار تن، در رتبه دوم جای گرفته است. اندونزی با ۶۰۰ هزار تن سومین ذخایر بزرگ کبالت جهان را داراست.

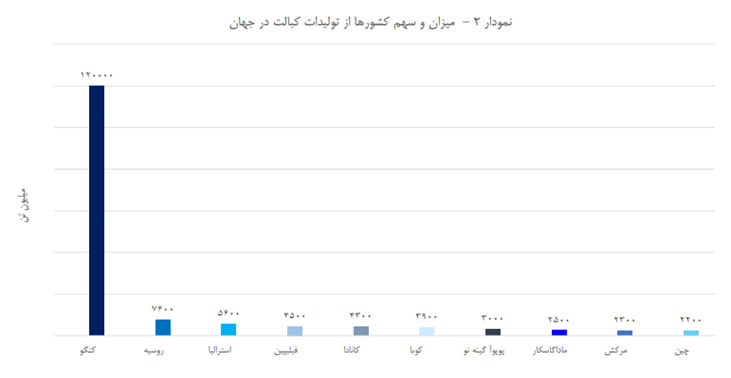

بازار کبالت همواره با تقاضای بالایی مواجه بوده اما تحلیلگران معتقدند که تولید نیز در حال افزایش است. بر اساس گزارش سازمان زمینشناسی ایالات متحده، تولید جهانی در سال ۲۰۲۱ به ۱۷۰ هزار تن رسیده که در مقایسه با ۱۴۲ هزار تن سال قبل از آن، نزدیک به ۲۰ درصد افزایش یافته است. بر این اساس، کنگو بزرگترین تولیدکننده کبالت در جهان به شمار میآید که حدود ۷۰ درصد از تولید جهانی را به خود اختصاص داده است. تولید کبالت در این کشور از ۹۸ هزار تن در سال ۲۰۲۰، به ۱۲۰ هزار تن در سال ۲۰۲۱ افزایش یافته است. همچنین تولید کبالت روسیه در سال ۲۰۲۱ کاهش یافت و از ۹ هزار تن در این ۲۰۲۰، به هفت هزار و ۶۰۰ تن در سال قبل کاهش یافت. استرالیا نیز درحالی با کاهش ۳۰ تنی تولید کبالت از سال ۲۰۲۰ تا ۲۰۲۱ همراه شد که تولید این فلز در کشور کانگوروها، پنج هزار و ۶۰۰ تن است.

اژدهای سرخ، بزرگترین مصرفکننده کبالت در جهان

چین به عنوان بزرگترین تولیدکننده کبالت تصفیهشده جهان در سال ۲۰۲۰، عمدتا کبالت را از معادن کنگو تامین کرده است زیرا این کشور از نظر تولید کبالت تصفیهنشده رتبه دهم را در اختیار دارد. چین با مصرف بیش از ۸۰ درصد کبالت جهان، بزرگترین مصرفکننده جهانی این ماده معدنی نیز بوده است. این در حالی است که میزان ذخایر کبالت چین، ۸۰ هزار تن و تولید معادن کبالت آن، دو هزار و ۲۰۰ تن در سال ۲۰۲۰ بوده است.

چین با ارزش واردات ۹۲ میلیون دلار سنگ معدن و کنسانتره کبالت در سال ۲۰۲۱ (معادل با ۷۷ درصد از مجموع ارزش واردات در جهان)، بزرگترین واردکننده این فلز بوده است. پس از آن فنلاند با ارزش واردات ۱۵ میلیون و ۶۰۰ هزار دلار (معادل با ۱۳٫۱ درصد از مجموع ارزش واردات در جهان) و بلژیک با ارزش واردات ۸۸۳ هزار دلار (معادل با ۰٫۵۸۱ درصد از مجموع ارزش واردات در جهان) در ردههای بعدی قرار گرفتهاند.

در برسی ارزش صادرات، کشور کنگو با صادرات ۱۹۱ میلیون دلار (معادل با ۸۳ درصد از مجموع صادرات کبالت در جهان)، بزرگترین صادرکننده این فلز بوده است و پس از آن کشورهای زامبیا و اتریش به ترتیب با ۱۲ و ۷۶۲ میلیون دلار در جایگاه بعدی قرار دارند.

بخش معدن در جمهوری دموکراتیک کنگو، سودآورترین و ضروریترین بخش اقتصاد کنگو است که بزرگترین منبع درآمد صادراتی آنهاست. کنگو بیش از دو سوم تولید جهانی کبالت را در سال ۲۰۲۱ به خود اختصاص داد و با اختلاف زیادی به بزرگترین صادرکننده کبالت در جهان تبدیل شد.

ذخایر کبالت در نقاط مختلف ایران

کبالت معدن مجزایی ندارد و معمولا استخراج آن به صورت محصول جانبی از معادن مس و نیکل انجام میشود. در این رابطه، چند محدوده معدنی در نقاط مختلف کشور وجود دارد. پیشینه فعالیت و استفاده از کبالت در ایران به زمان صفویان مربوط میشود و معدن کبالت لاجورد در قمصر کاشان نیز از نمونه ذخایر است، به این ترتیب برای ساخت رنگ آبی از کبالت استفاده میکردند، همچنین نمونههای بارز کاربرد کبالت در کاشی و سرامیک را میتوان در مساجد شیخ لطفالله و امام و عمارت عالیقاپو مشاهده کرد. متاسفانه در ایران اکتشافات سیستماتیک روی کبالت و نیکل انجام نشده است. البته در سالهای بسیار دور، سرمایهگذاری روی ذخایر این کانیها انجام و نیکل موجود در نخلک برداشت میشده است. همچنین در ایران متاسفانه ذخایر کبالت چندان رقم بالایی نبوده و به صورت پراکنده در چند نقطه از کشور معادن این عنصر شناسایی شده است. در حال حاضر ۶ درصد از ظرفیت معدنی مس و کبالت دنیا در کشور ایران قرار دارد.

استان فارس در منطقه نیدر ذخایر کوچکی از کبالت دارد که شناسایی شده است. معادن بایچه باغ در آذربایجان شرقی و فرومد در سبزوار، از جمله مناطقی هستند که ذخایر کوچکی از این فلز در آنها شناسایی شده است. در ایران مرکزی بین مسکنی و تالمسی نیز ذخایری از کبالت دیده شده و این در حالی است که اکنون این معادن به شکل متروکه درآمده و هیچگونه فعالیت معدنی در آنها انجام نمیشود. همچنین در ایران با وجود این ماده معدنی در باطلههای سرب و روی، میتوان تا حدودی بخشی از نیاز صنایع کشور را تامین کرد؛ چراکه سرب و روی که در این کارخانهها استحصال میشوند، حاوی مقادیری از کبالت و نیکل هستند و بعد از عملیات فرآوری کبالت و نیکل به باطله تبدیل میشوند. اگر این موضوع جدی گرفته شود، ضمن جداسازی کبالت و نیکل موجود در باطلهها میتوان میزان فلز قابل قبولی از این دو ماده را به دست آورد. باطلههای سرب و روی، حکم ذخایر کبالت و نیکل ایران را دارند و باید میلیونها تن باطله را آنالیز و میزان ماده معدنی موجود در آن را ارزیابی کرد. بنابراین باید سرمایهگذاری کافی در این بخش صورت پذیرد و این کار میتواند با صرفه اقتصادی برای کشور همراه باشد زیرا کبالت و نیکل فلزات استراتژیک و با ارزشی هستند که میتوان از آنها استفاده کرد.

پیشبینی قیمت کبالت درسالهای آینده

روند رشد سالانه کبالت نشاندهنده این است که به احتمال فراوان، قیمت کبالت سالانه پنج تا ۶ درصد رشد خواهد داشت. علاوه بر روند صعودی قیمت کبالت پس از جنگ جهانی دوم، عواملی مانند رشد روز افزون تولید باتری در جهان، سوپرآلیاژها، کاهش عیارسنگ معدن کبالت، شرایط سیاسی و انحصار بازار کبالت، میتوانند در رشد قیمت کبالت در آینده تاثیرگذار باشند. پس از سال ۲۰۲۳ و با افزایش تقاضا در این سال، با وجود پایان همهگیری ویروس کرونا احتمالا در سال ۲۰۲۴ و ۲۰۲۵ شاهد افزایش مجدد تولید کبالت در جهان حتی به عنوان محصول جانبی خواهیم بود. افزایش تولید، سبب کاهش قیمت این عنصر شده است و میتواند تا میزان یک سوم و حتی دو سوم افت پیدا کند و به حدود ۱۵۰ دلار در هر کیلوگرم برسد. پس از سال ۲۰۲۵ تا ۲۰۳۰، احتمالا با کاهش ذخایر کبالت و افزایش شدید تکنولوژیهایی که نیازمند فلز کبالت هستند، مواجه باشیم. بسیاری از کارشناسان پیشبینی کردهاند که تا حدود ۱۵ سال آینده، میزان مصرف و نیاز صنایع مختلف به کبالت، بیش از ۴۵ برابر شود.

انتهای پیام//