یک تولیدکننده شمش روی گفت: در کنار دو مشکل اصلی فعالان صنعت روی، یعنی کمبود خوراک اولیه و عدم تعیین قیمت شمش روی متناسب با قیمتهای جهانی در بازارهای داخلی، افزایش هزینههای جانبی تولید همچون هزینه حملونقل مواد اولیه و محصول نهایی و همچنین امکان خرید خاک معدنی با کیفیت مناسب که ناخالصی پایینی داشته باشد، دغدغهای برای تولیدکنندگان شده است.

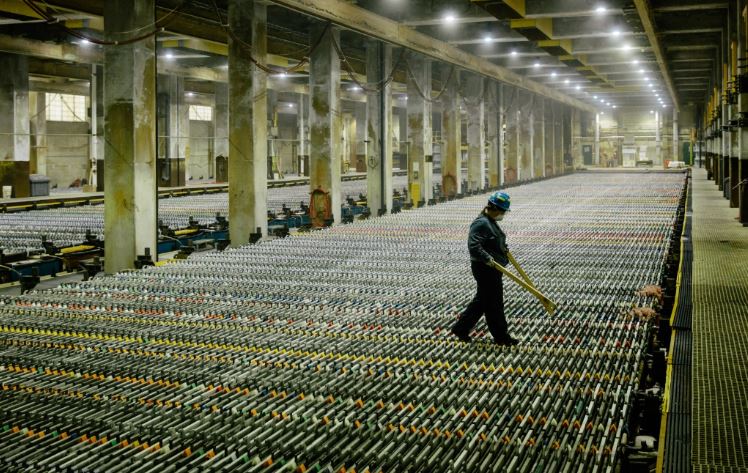

این فعال صنعت روی در گفتوگو با خبرنگار پایگاه خبری و تحلیلی «فلزات آنلاین» بیان کرد: از سال ۱۳۹۲ تاکنون به تولید شمش روی مشغول بودهایم و با توجه تواناییها و امکاناتی که در اختیار داریم، قادر هستیم بخش عمدهای از نیاز کشور به شمش روی را تامین کنیم اما متاسفانه به دلیل تقاضای پایین و عدم تمایل مشتریان جهت خرید محصولات، ۹۹ درصد شمش تولیدی خود را به سایر کشورها نظیر ترکیه صادر میکنیم. این روند نزولی تقاضا برای محصولات، ناشی از کاهش تولید شرکتهای تولیدکننده اکسید روی و گالوانیزهکاران است؛ در سال ۱۳۹۹ میزان تقاضا برای شمش روی در بازارهای داخلی بسیار مناسب بود اما اکنون بسیار کاهش یافته است، به طوری که در حال حاضر تنها ۵ درصد از نیاز بازارهای داخلی را تامین میکنیم. البته از پایین بودن قیمت شمش روی در داخل نسبت به قیمتهای جهانی که باعث تمایل تولیدکنندگان به صادرات محصولات نیز شده است، نمیتوان چشمپوشی کرد.

وی با اشاره به اصلیترین مشکلی که تمام فعالان صنعت روی با آن دست و پنجه نرم میکنند، ابراز کرد: کمبود مواد اولیه مشکلی است که گریبانگیر تمام واحدهای تولیدی فعال در صنعت روی شده است. همین موضوع باعث شده تا خوراک مورد نیاز خود را با قیمتهایی بالاتر از حد معمول تهیه کنیم؛ این مسئله مستقیما روی قیمت نهایی محصول اثرگذار است و باعث افزایش قیمت شمش روی میشود. همچنین قیمتی که در بازارهای داخلی برای شمش تعیین میشود، خود چالش دیگری است که تولیدکنندگان با آن مواجه هستند؛ به عنوان مثال هزینه تمام شده شمش روی اگر ۱۰۰ هزار تومان به ازای هر کیلوگرم باشد، در بازارهای داخلی قیمتی که برای شمش در نظر گرفته میشود ۲۰ هزار تومان پایینتر است و ما باید شمش را به قیمت ۸۰ هزار تومان به ازای هر کیلوگرم به فروش برسانیم که برای ما تولیدکنندگان نه تنها سودی در بر ندارد بلکه متحمل ضرر هم میشویم. قیمت خاک معدنی که ما از منابع داخلی تهیه میکنیم بر حسب قیمتهای جهانی (بورس فلزات لندن) و بر حسب قیمت دلار با نرخ آزاد محاسبه میشود. به همین دلیل هزینه خریداری مواد اولیه در ایران بسیار سرسامآور است و برای تامین بخشی از خاک معدنی مورد نیاز خود اقدام به واردات آن از کشور ترکیه میکنیم.

این تولیدکننده شمش روی به بیان دیگر مشکلات تولیدکنندگان پرداخت و گفت: یکی دیگر از دلایلی که سبب شده تا به واردات مواد اولیه روی بیاوریم، حذف سهیمه خاک معدنی و عرضه آن در بورس کالا است زیرا با رقابت شدیدی که بین خریداران وجود دارد، قیمت خاک معدنی افزایش مییابد و با در نظر گرفتن هزینههای جانبی، تولید شمش روی توجیه اقتصادی ندارد. افزایش هزینههای حملونقل مواد اولیه و محصول نهایی نیز باری مضاعف بر دوش تولیدکنندگان شده است به طوری که در برخی موارد هزینه حمل با هزینه خرید مواد اولیه یکسان است. واحد تولیدی ما در استان زنجان واقع شده اما مواد اولیه مورد نیاز خود، همچون اسید سولفوریک ۹۸ درصد و آهک را از سایر استانها خریداری میکنیم، به همین دلیل با افزایش هزینههای تعمیر و نگهداری کامیونها و تغییرات هفتگی نرخهای حمل بار، پیمانکاران مبالغ بیشتری را از ما طلب میکنند. به طور مثال هزینه حمل شمش روی به کشوری همچون ترکیه که از لحاظ مسافت به ایران بسیار نزدیک است، برای هر بار حدود ۶۰ میلیون تومان است؛ به طبع برای سایر کشورها که مسافت دورتری از ایران دارند این مبلغ افزایش مییاید.

نه راه پیش داریم نه راه پس

این فعال صنعت روی در رابطه با اینکه تولیدکنندگان شمش روی برای اینکه بتوانند با این شرایط مشتریان خود را حفظ و قیمت تمام شده محصول را کنترل کنند، چه تدابیری اندیشیدهاند، مطرح کرد: تنها راهکاری که در حال حاضر پیشروی ما وجود دارد، صادرات شمش روی است؛ خریداری خاک معدنی با قیمت پایینتر نیز میتواند چارهساز باشد اما یقینا این امکان در حال حاضر وجود ندارد. اقدامات دیگری نظیر خریداری آهک و اسید مورد نیاز به طور مستقیم از تولیدکننده و بدون وجود واسطه، جهت کنترل قیمت تمام شده محصول نیز صورت گرفته اما فروش شمش روی به دلیل تعیین قیمتهای پایین در بازارهای داخلی بسیار اندک است.

وی در همین راستا ادامه داد: البته در زمینه صادرات نیز با موانعی همچون تامین ارز مورد نیاز و رفع تعهد ارزی روبهرو هستیم زیرا ارز حاصل صادرات را نمیتوانیم در بازار آزاد به فروش برسانیم و باید آن را در بازارهای متشکل ارزی با قیمت ۱۰ تا ۱۵ هزار تومان کمتر از بازار آزاد عرضه کنیم؛ در صورتی که خاک معدنی مورد نیاز خود را باید با نرخ ارز آزاد خریداری کنیم. اگر امکانی برای تهیه خاک با نرخ ارز نیمایی یا سنایی فراهم شود، تسعیر ارز حاصله از صادرات به نرخهای سنایی و نیمایی در داخل برای تولیدکنندگان توجیهپذیر خواهد بود.

این تولیدکننده شمش روی با بیان اینکه در سال گذشته هیچگونه رشدی در میزان تولید محصولات رخ نداده است، اذعان کرد: میتوان گفت به دلیل مشکلات و چالشهای موجود در مسیر تولید نه تنها رشد مثبتی را در سال گذشته تجربه نکردهایم بلکه متضرر هم شدهایم. با قطعی برق در تابستان و قطعی گاز در زمستان به ناچار مجبور هستیم میزان تولید محصولات خود را کاهش دهیم؛ همین موضوع باعث شد تا میزان تولید محصولات ما به نصف کاهش یابد. در سال ۱۴۰۲ امیدواریم با شناسایی بیشتر تامینکنندگان داخلی خاک معدنی و بازاریابی برای افزایش تعداد مشتریان بتوانیم عملکرد بهتری داشته باشیم اما اگر مجددا در تابسان امسال تولیدکنندگان با مشکل قطعی برق مواجه شوند، میزان تولید محصولات باز هم به صورت چشمگیری کاهش خواهد یافت. در سال ۱۴۰۱ با افزایش چهار تا پنج برابری قیمت برق و گاز نسبت به سال قبل از آن مواجه بودیم. افزایش هزینههای جانبی تولید سبب رشد هزینه نهایی محصول میشود؛ به عنوان مثال در سالهای گذشته، بهای گاز پرداختی مجموعه ۷۰ میلیون تومان بود که در سال ۱۴۰۱ به حدود ۳۰۰ میلیون تومان در ماه رسید و هزینه برق از محدوده ۲۰۰ تا ۵۰۰ میلیون تومان در ماه به بیش از یک میلیارد تومان افزایش پیدا کرد.

کیفیت پایین، قیمت بالا

این فعال صنعت روی در خصوص کیفیت خاک معدنی تهیه شده از منابع داخلی، تصریح کرد: علیرغم اینکه ایران دارای منابع معدنی فراوانی در حوزه روی است اما اکثر خاک معدنی موجود از نوع سولفوره بوده و دارای ناخالصی بسیاری است که باعث کاهش میزان بهرهوری و راندمانگیری میشود. بهترین نوع خاک معدنی اکسیدی متعلق به معدن انگوران است که بیشترین راندمان را در خط تولید ما داشته اما خاکهای معدنی متعلق به معادن دیگر با وجود ناخالصیهای فراوان و راندمان پایین، با قیمتهای بالایی به فروش میرسند. اگر میزان ناخالصی که وارد خط تولید میشود از حد مجاز بیشتر باشد، باعث بروز مشکلاتی میشود؛ در این صورت باید مواد افزودنی بیشتری برای حذف ناخالصیها مصرف شود که برای تولیدکنندگان به صرفه نیست. خاکهای معدنی، شامل ناخالصیهایی همچون منگنز، آنتیموان، سرب و… هستند اما اکثر خاکهای موجود در ایران دارای مگنز بالایی هستند؛ اگر منگنز موجود در خاک معدنی بیش از حد مجاز باشد، زمانی که شمش روی را استحصال میکنیم، ورقهای موجود در محلول دچار خوردگی شده و حفرههایی در آنها به وجود میآید.

وی در رابطه با طرحهای توسعهای و گسترش فعالیتهای این واحد تولیدی گفت: پیگیریهای فراوانی در جهت احداث کارخانه تولید اسید و خرید معدن برای تامین خاک معدنی مورد نیاز خود انجام دادهایم اما متاسفانه موفق به عملی کردن آنها نشدیم. در خصوص راهاندازی کارخانه تولید اسید به دلیل کمبود نقدینگی نتوانستیم زمین مورد نظر برای احداث کارخانه و خودروهای مناسب برای حملونقل اسید را تهیه کنیم زیرا جنس محفظهای که اسید سولفوریک را حمل میکند باید از نوع استیل باشد تا دچار خوردگی نشوند. در رابطه با خریداری معدن نیز به دلیل عدم شناسایی معدنی که خاکی باکیفیت و عیار بالا داشته باشد، موفق نبودیم. اگر معدن مهدی آباد هرچه سریعتر وارد مدار تولید شود، چالش اصلی فعالان صنعت روی برطرف خواهد شد زیرا تامین خوراک مورد نیاز از منابع داخلی به نفع تولیدکنندگان است. البته باید گفت که صنعتگران بسیار مشتاق هستند تا خاک معدنی متعلق به معدن انگوران را تهیه کنند اما به دلیل عرضه با قیمت بالا و خرید نقدی در بورس کالا، قادر به انجام آن نیستند.

این تولیدکننده شمش روی در پاسخ به سوال خبرنگار پایگاه خبری و تحلیلی «فلزات آنلاین» مبنی بر اینکه خصوصیسازی در صنعت روی چه میزان در رشد و توسعه آن تاثیرگذار بوده است، اظهار کرد: میتوان گفت که خصوصسازی در صنعت روی منجر به افزایش سرمایهگذاری و احداث واحدهای تولیدی فعال در این حوزه شده است زیرا اگر این صنعت زیر نظر نهادهای دولتی اداره میشد، شاید تعداد مجموعههای تولیدکننده روی در کشور بسیار محدود و انحصاری میشد. البته لازم به ذکر است که افرادی که در بخش خصوصی فعالیت دارند، نسبت به کارکنان دولتی از حقوق و مزایای کمتری برخوردار هستند.

بازار، نیازمند شوکی برای حرکت

این فعال صنعت روی با اشاره به اینکه شمش روی تولید شده در کشور برای گالوانیزه کردن محصولات فولادی مورد استفاده قرار میگیرد، خاطرنشان کرد: تولید ۵۵ میلیون تن فولاد در افق ۱۴۰۴ میتواند عامل محرکهای در بازار مصرف و رونق تولید شمش روی در داخل باشد؛ با افزایش تقاضا و تعداد مشتریان، میزان تولید محصولات به تناسب رشد پیدا خواهد کرد و زمینه اشتغال برای افراد بیشتری فراهم خواهد شد. ظرفیتهای ایجاد شده در صنعت روی بسیار مناسب بوده و تولیدکنندگان داخلی از توان تولیدی خوبی در این زمینه برخوردار هستند؛ استان زنجان به دلیل وجود بیشترین واحدهای تولیدی فعال در صنعت روی، از پیشگامان این صنعت محسوب میشود. با رفع مشکلاتی که در مسیر تولیدکنندگان وجود دارد و حمایتهای دولت، چشمانداز و آینده صنعت روی روشن خواهد بود.

وی با اشاره به استراتژیهایی که هر مجموعه برای ادامه فعالیت و رقابت با دیگر تولیدکنندگان اتخاذ کرده است، یادآور شد: هر شرکت با جذب طیف مشخصی از مشتریان و تولید گریدهای خاصی از محصول توانسته بازار هدف خود را شناسایی و حفظ کند؛ در کنار این اقدامات کاهش قیمت تمام شده و فروش اعتباری محصولات از دیگر استراتژیهایی است که شرکتها برای حفظ مشتریان و بازار مصرف خود اتخاذ میکنند.

انتهای پیام//