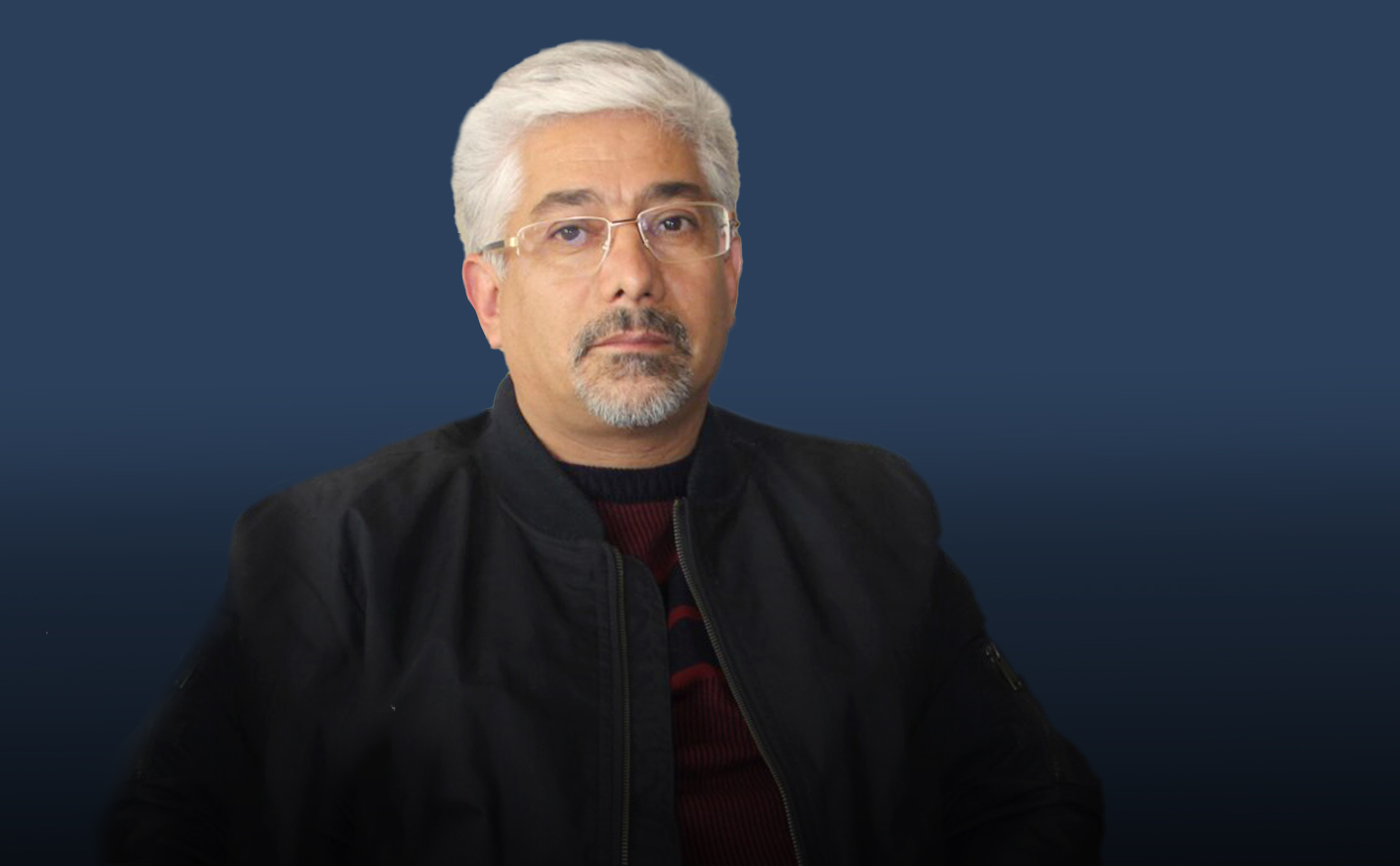

صنعت روی صنعتی استراتژیک محسوب میشود و در حال حاضر در تمام دنیا روند روبهرشدی دارد که میتوان به آینده آن امیدوار بود. این صنعت در ایران نیز طی سالهای گذشته رشد چشمگیری داشته که سبب انباشت تخصص و تجربه در کشور شده است. همگام با این رشد، صنایع جانبی و تامینکننده صنعت روی هم رشد قابل توجهی داشتهاند؛ این صنایع محصولات متنوع مورد نیاز صنعت روی را تامین میکنند که میتوان در خصوص صادرات آنها به سایر کشورها برنامهریزی کرده و برای کشور ارزآوری کرد. صادرات این محصولات به سایر کشورها، قطعه نهایی پازل پیشرفت صنعت روی در ایران را تکمیل خواهد کرد. به همین دلیل باید این مسیر توسط دولتمردان برای فعالان عرصه صنعت روی هموار شده تا کشور در بازار بینالمللی تاثیرگذار باشد. در همین راستا، خبرنگار پایگاه خبری و تحلیلی «فلزات آنلاین» با وحید داوودی زنجانی، مدیرعامل شرکت آند و کاتدسازی داوودی گفتوگویی داشته است که متن کامل آن را در ادامه خواهید خواند:

در ارتباط با تاریخچه، زمینه فعالیت و فرایند تولید محصول در شرکت آند و کاتدسازی داوودی توضیحاتی ارائه فرمایید.

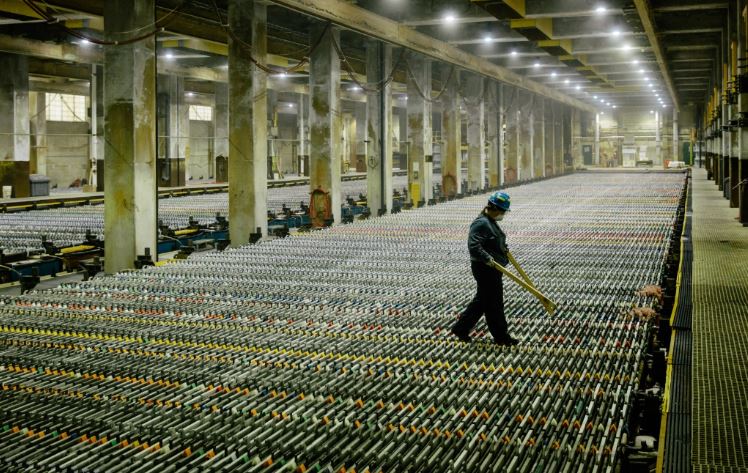

این شرکت فعالیت خود را از سال ۱۳۷۹ در زمینه تولید قطعات آند و کاتد برای صنایعی همچون مس، روی و تمامی صنایعی که الکترووینینگ فلزات را انجام میدهند، آغاز کرد. برای تولید مس و روی به صورت کاتد، قطعات مصرفیای مورد استفاده قرار میگیرد که باعث استحصال این فلزات میشوند؛ محصولات تولیدی ما این وظیفه را بر عهده دارند. همچنین این مجموعه در زمینه بازیافت و ذوب فلزاتی همچون آلومینیوم، سرب و مس برای تولید محصولات خود فعالیت میکند.

برای تولید قطعات آند و کاتد، شمش مس، سرب و ورق آلومینیومی با فرایندهایی نظیر عملیات سرد و گرم، نوردکاری، گیوتینکاری و برشکاری در نهایت تبدیل به محصول نهایی میشوند. این ورقها در محلول شرکتهای تولیدکننده روی و مس قرار گرفته و وظیفه الکترولیز را دارند یعنی با اتصال جریان الکتریسته به آنها، فلزی را که قرار است استحصال شود، به صورت کاتدی جذب خود میکنند. لازم به ذکر است که مس کاتدی با دو روش الکتروریفاینینگ و الکترووینینگ تولید میشود اما محصولات تولیدی ما در روش الکترووینینگ کاربرد دارد.

در حال حاضر به عنوان یک تولیدکننده با چه چالشهایی مواجه هستید؟

از بزرگترین موانعی که در مقابل تولیدکنندگان قرار دارد، میتوان به افزایش سرسامآور بهای گاز اشاره کرد؛ به طوری که بهای گاز پرداختی این مجموعه در سال ۱۴۰۰ نسبت به سال ۱۳۹۹، نزدیک به ۲۰ برابر افزایش یافته است اما تا قبل از این اتفاقات، قیمت گاز شامل یارانه میشد. در پی افزایش بهای انرژی، صنایع پاییندستی بیشترین فشار را متحمل میشوند. بهای گاز بخش صنعتی توسط شرکت گاز با هماهنگی وزارت صمت تعیین میشود؛ بدین منظور برای محصولات مختلف، کدهایی در هر بخش تعریف شده است. ضریب تعرفه گازی که برای این بخش در نظر گرفته شده، ۳۰ درصد قیمت گاز مصرفی خوراک پتروشیمی است اما با توجه به اینکه این صنعت همانند صنایع فولاد و پتروشیمی مصرف بالایی ندارد، ضریب ۳۰ درصدی تعیین شده ضریب بالایی محسوب میشود. در این خصوص پیگیریهای لازم را به عمل آوردیم اما متاسفانه توجهی نشد و صورت مسئله به همان شکل باقی ماند. اگر روند صعودی قیمتهای حاملهای انرژی همچنان ادامه پیدا کند، بهای نهایی محصول تولیدشده دستخوش تغییراتی خواهد شد.

مانع دیگری که میتوان از آن یاد کرد محدودیتهای تامین برق واحدهای صنعتی است؛ ناگفته نماند که بهای برق در ایران نسبت به سایر کشورها کمتر است اما قطعیهای مکرر برق، خساراتی را به همراه دارد که هزینههای آن، مزیت قیمت پایین برق را از بین میبرد. آسیب دیدن ماشینآلات و تجهیزات در زمان قطع ناگهانی برق و توقف خط و عدم تولید از جمله هزینههای قطع برق در تابستان است. هرچند بعد از اینکه برنامه ساعات قطعی برق اعلام شد، توانستیم از وارد شدن ضررهای بیشتر به مجموعه و ماشینآلات جلوگیری کنیم اما در نهایت روند تولید مختل و کند میشود؛ با وجود اعلام برنامه قطعی برق، همچنان در برخی موارد بدون اطلاعرسانی قبلی، برق مجموعه قطع میشد. اگر زمانی که دستگاه نورد فعال است برق قطع شود برای راهاندازی مجدد دستگاه، رکلاژ دوباره نیاز خواهد بود که این امر مجموعه را متحمل هزینههایی میکند. در مواقع قطعی برق با اطلاع قبلی، از وارد شدن خسارت به دستگاهها و ماشینآلات جلوگیری میشود اما در نهایت جریان تولید در مجموعه متوقف میشود. با وجود توقف خط تولید، هزینههای ثابت مانند حقوق نیروی انسانی باید پرداخت شود؛ به همین دلیل باز هم تولیدکننده، متضرر نهایی خواهد بود.

به دلیل اینکه استان زنجان مهد صنعت روی است، ۹۰ درصد مصرفکنندگان محلی محصولات ما، فعالان صنعت روی هستند. قطعاتی که این مجموعه تولید میکند مصرفی بوده و واحدهای صنعتی بعد از مستعمل شدن قطعه، مجددا به ما رجوع میکنند. پس نیاز به مصرف و تولید آن، دائمی است و تمام تولیدکنندگان قطعات آند و کاتد در کشور اعم از این مجموعه، به دلیل توانایی بالا امکان تامین کامل نیاز داخلی را دارند و به همین دلیل نهتنها نیازی به واردات نیست بلکه امکان صادرات محصولات این حوزه نیز وجود دارد. اما مشکلی که گریبانگیر تولیدکنندگان شده، کمبود نقدینگی و تورم در بازار است؛ به همین دلیل شرایط در بازارهای داخلی نامناسب و ریسک معاملات بالاست. در شرایطی که اقتصاد کشور به قیمت ارز که در امواج نوسانات، دائما در حال حرکت بوده، گره خورده است برای اینکه بتوان بازار مصرف را حفظ کرده و فعالان صنعت روی بتوانند مواد اولیه خود را تامین کنند، دولت و بانکها باید در کمترین زمان ممکن و بدون بروکراسیهای اداری طولانی، از تولیدکنندگان حمایت کرده و به تامین منابع مالی مورد نیاز برای خرید مواد اولیه کمک کنند. در این صورت میتوان تعادلی در دو کفه ترازوی عرضه و تقاضا ایجاد کرد.

با توجه به اینکه عمده مصرفکنندگان محصولات ما فعالان صنعت روی هستند و ما هم جز صنایع فعال در صنعت روی محسوب میشویم باید برای تکمیل زنجیره پایدار تامین مواد و قطعات مصرفی، در کنار واحدهای تولیدکننده روی قرار بگیریم. به دلیل وجود قوانین وضع شده در شهرک صنعتی روی زنجان که مجموعه ما در آن واقع شده است، امکان دریافت مجوز، جهت توسعه فعالیتهای شرکت را نداریم؛ مگر اینکه در محلی دیگر این امکان فراهم شود اما با تغییر مکان مجموعه، زنجیره تامین دیگر کامل نخواهد بود. در صورتی که واحدهای تولیدکننده روی در کشورهای توسعهیافته تا حدی رشد یافتهاند که تولید قطعات آند و کاتد در خود مجموعه صورت میگیرد. البته این شرکت در این نقطه متوقف نشد و همیشه رویکرد خلاقانه برای کاهش هزینهها، افزایش کیفیت محصول نهایی و گذر از سربالاییهای مسیر تولید را سرلوحه اقدامات خود قرار داده است؛ به عنوان مثال در یک برهه زمانی برای تولید قطعات بیمتال باید از فرایند جوشهای انفجاری استفاده میشد اما این امکان در آن زمان فراهم نبود به همین دلیل با ارائه یک راهکار هوشمندانه، قطعه دیگری را با روش فورجینگ جایگزین کرده و توانستیم هزینه تولید را کاهش و عملکرد این قطعه را بهبود دهیم.

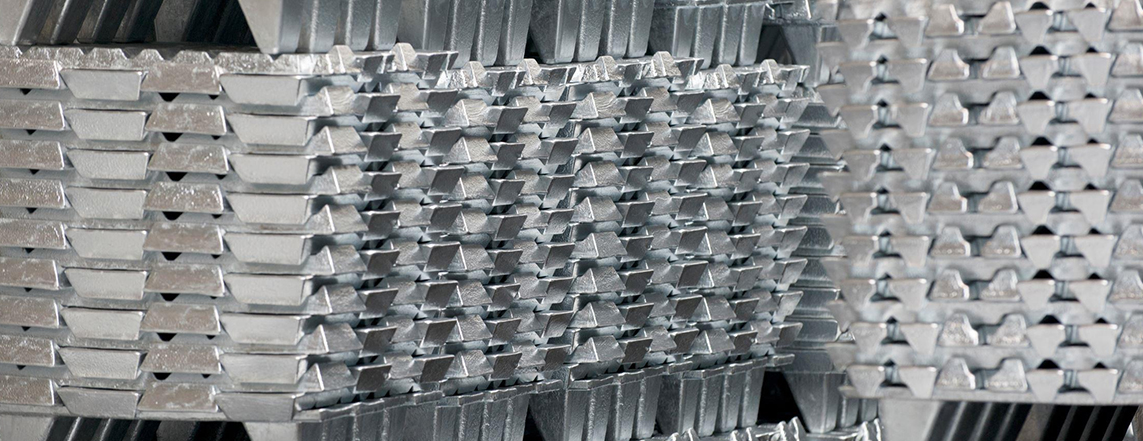

با توجه به مصرف شمش روی در گالوانیزه کردن محصولات فولادی، افق تولید ۵۵ میلیون تن فولاد در سال ۱۴۰۴، محرک تقاضای بازار بسیار قدرتمندی است؛ البته به غیر از تقاضای مصرفی، تقاضا برای خرید شمش روی به عنوان یک کالای سرمایهگذاری در حال رونق گرفتن است که بر تقاضای نهایی تاثیرگذار بوده است. با وجود اینکه تقاضای بازار روبهرشد است، تولیدکنندگان فعال در این حوزه برای تولید محصول با چالشهایی مواجهند که مهمترین آنها تامین مواد اولیه یعنی خاک معدنی است؛ به همین دلیل به ناچار از کشورهایی همچون ترکیه و برخی از کشورهای آفریقایی اقدام به واردات مواد اولیه میکنند. همین مسئله سبب شده تا اکثر فعالان این حوزه نتوانند با حداکثر توان خود، تولید کنند؛ در صورتی که ظرفیت و توان تولید کشور به میزانی است که میتوانیم علاوهبر تامین نیاز داخلی، در بازارهای خارجی هم حضور داشته باشیم.

فعالان صنعت روی در عرصه صادرات، چه اقداماتی میتوانند انجام دهند و در این زمینه با چه معضلاتی روبهرو هستند؟

در این خصوص باید اشاره کنم دو کشور عمان و ترکیه میتوانند برای ما بازارهای بسیار مناسبی باشند. ترکیه سیاستهای جدیدی برای رسیدن به خودکفایی در تولید شمش روی و خاتمه دادن به فرایند خام فروشی اتخاذ کرده و در صدد توسعه صنعت روی و راهاندازی کارخانههای جدید است که میتواند زمینهساز یک فرصت طلایی برای ما باشد به همین دلیل امکان همکاری و تعامل با آنها وجود دارد. به ویژه پیمانکاران ایرانی به دلیل هزینههای پایین و موقعیت مکانی نزدیک به کشور ترکیه، نسبت به پیمانکاران سایر کشورها در مناقصات بینالمللی احداث این کارخانهها، مزیت رقابتی دارند. کشور عمان که تنها دارای منابع روی بوده و از تکنولوژی لازم برای تولید روی برخوردار نیست، برای راهاندازی کارخانههای تولید روی اقدام کرده است که میتواند موقعیت خوبی برای ما باشد؛ به دلیل تجربه بالا و سرمایهگذاریهایی که چه در زمینه مالی و چه در زمینه علمی، از ادوار گذشته در این صنعت صورت گرفته میتوانیم با عمان و ترکیه همکاریهای سودآوری داشته باشیم اما متاسفانه در حال حاضر در این زمینه بسیار ضعیف عمل کردهایم و اگر مستقیما خود تولیدکنندگان بدون پشتیبانی در صدد ارتباط با این کشورها برآیند، احتمال حذف آنها از گردونه رقابت وجود دارد. بحث صادرات به طور ذاتی احتیاج به اطلاعات، روابط بازرگانی خارجی و اشراف بر بازارهای خارجی دارد اما تولیدکنندگان به دلیل اینکه در بازارها داخلی با مشکلات زیادی دست و پنجه نرم میکنند، فرصت برقراری این ارتباط و عرضاندام در بازارهای خارجی را ندارند.

متاسفانه به دلیل بروکراسیهای ادارای پیچیده و عواملی همچون رفع تعهد ارزی، صدور کارت بازرگانی، مسائل مالیاتی، عدم تطابق کدهایی که سازمانهای مربوطه برای کالاها مشخص میکنند و سایر مشکلات، حساسیت کار افزایش یافته است. بنابراین اگر دولت بتواند راهگشای این مسیر بوده و از صادرکنندگان حمایتهای تشویقی به عمل آورد و همچنین با دولتهای خارجی مذاکره کند، میتوان به آینده صادرات امیدوار بود.

در شرکت آند و کاتدسازی داوودی استفاده از ماشینآلات ساخت داخل به چه میزان است؟ مزایای بهکارگیری ماشینآلات داخلی نسبت به نمونههای مشابه خارجی را چگونه ارزیابی میکنید؟

تکنولوژی و دانش فنی در داخل کشور به قدری رشد یافته که هماکنون بسیاری از ماشینآلاتی که ما در فرایند تولید از آن بهره میبریم توسط تولیدکنندگان داخلی در کشور ساخته شده و اولویت این مجموعه حمایت از تولیدکنندگان داخلی است. خوشبختانه کیفیت ماشینآلاتی که در داخل تولید میشوند به مرحلهای رسیده که امکان جایگزینی آنها با ماشینآلات چینی و روسی وجود دارد؛ به همین دلیل با یک نگاه ملیگرایانه نسبت به این موضوع با تمام تلاش خود در راستای استفاده از تولیدات داخلی گام بر میداریم. مزیتهایی که ماشینآلات ساخت داخل نسبت به نمونه مشابه خارجی خود دارند در وهله نخست، قیمت مناسب آن است. این امر سبب شده تا اکثر تولیدکنندگان، به دلیل هزینه بالای خرید ماشینآلات خارجی که برای آنها توجیه اقتصادی ندارند و همچنین چالشهایی که در مسیر واردات وجود دارد، تمایل به استفاده از تولیدات داخلی داشته باشند. همچنین در دسترس بودن قطعات و کم هزینه بودن تعمیر و نگهداری این ماشینآلات، مزیت دیگری است که تولیدکنندگان داخلی نسبت به رقبای خارجی خود دارند.

شرکت آند و کاتدسازی داوودی چه اقداماتی در زمینه برندسازی انجام داده است؟

مقوله برندسازی در سازمانها وابسته به شرایط بازار مصرف است به عنوان مثال در زمینه پوشاک به دلیل تقاضای بالا و تعدد تولیدکنندگان در این حوزه، برندسازی از جایگاه ویژهای برخوردار است اما در رابطه با محصولات ما به دلیل اینکه کارخانههای تولید روی در کشور بسیار محدود هستند، برندینگ اهمیت چندانی ندارد؛ البته این موضوع باعث نشده تا از این موضوع غافل شویم و همیشه سعی کردهایم تا با ارائه محصول باکیفیت به مشتریان، در بازار مصرف جایگاه خود را تثبیت کنیم. همین عوامل سبب شده تا رضایت مصرفکنندگانی را که از محصولات ما استفاده میکنند، جلب کرده و آنها را در طیف مشتریان دائمی خود داشته باشیم. اصل کیفیت و ضمانت محصول باعث شده تا مشتریانی از سراسر ایران و از استانهایی نظیر یزد، قشم، اصفهان و بندرعباس هم داشته باشیم.

در پایان چه چشماندازی را برای صنعت روی و فعالیت صنعتی خود متصور هستید؟

صنعت روی جز صنایع مادر محسوب شده و اگر قرار است صنعت و اقتصاد کشوری توسعه یابد، صنعت روی هم بیشک در این توسعه سهیم خواهد بود. تولیدکنندگان محصولات آند و کاتد در کشورهای در حال توسعه میتوانند بدون وجود رقابت تنگاتنگ بین تولیدکنندگان این عرصه، فعالیت داشته و سهم بزرگی از بازار مصرف را به خود اختصاص بدهند اما در کشورهایی همچون چین و هند که تولیدکنندگان بسیاری در این زمینه فعالیت میکنند، امکان سرمایهگذاریهای جدیدی وجود ندارد. با تمام موانعی که صنعت روی با آن مواجه است، به طور کلی هم در داخل و هم در دنیا روندی روبهرشد و سودآوری دارد. روی در گالوانیزه کردن محصولات، آلیاژسازی، داروسازی و صنایع کود شیمیایی کاربرد دارد، به همین دلیل فلزی استراتژیک محسوب میشود اما در داخل کشور به دلیل هزینههای بالای تولید، روند رشد کندی دارد. اگر قطار پیشرفت به سرعت حرکت کند و تولید روی و مس در کشور صعودی شود، تقاضا برای محصولات ما هم افزایش یافته و فعالان این حوزه به تناسب آن رشد خواهند کرد.

انتهای پیام//