مدیرعامل شرکت مهندسی صنایع دیرگداز اصفهان، تولیدکننده آهک و دولومیت کلسینه گفت: هماکنون واحدهای صنعتی کشور موظف به تامین بخشی از برق مورد نیاز خود از طریق احداث نیروگاههای خورشیدی شدهاند و این در حالی است که برای این امر، نیازمند اخذ ۳۷ استعلام از سازمانهای مختلف هستند. متاسفانه سنگاندازیها و بروکراسیهای اداری موجود در این مسیر باعث دلسردی تولیدکنندگان شده و عطای احداث نیروگاه خورشیدی را به لقای آن بخشیدهاند.

علی جعفری در گفتوگو با خبرنگار پایگاه خبری و تحلیلی «فلزاتآنلاین» بیان کرد: شرکت مهندسی صنایع دیرگداز اصفهان فعالیت خود را از سال ۱۳۸۴ در زمینه تولید آهک کلسینه و دولومیت کلسینه آغاز کرده است. عمده مشتریان محصولات ما شرکتهای بزرگ فولادی کشور محسوب میشوند که از جمله آنها میتوان به شرکت فولاد مبارکه اصفهان، فولاد خوزستان، شرکت آهن و فولاد ارفع، مجتمع ذوب آهن فولاد خزر، مجتمع صنعتی ذوب آهن پاسارگاد و… اشاره کرد. لازم به ذکر است که «دولومیت کلسینه» در تولید فولاد، تصفیه آب و فاضلاب، تولید شیشه و سرامیک، تولید سوخت زیستی و «آهک کلسینه» در تولید فولاد، صنعت ساختوساز، تصفیه پسماندهای خطرناک، ساخت مواد آلی، تولید قند از نیشکر، تولید چسب و ژلاتین و تولید مواد لبنی مانند کره کاربرد دارد.

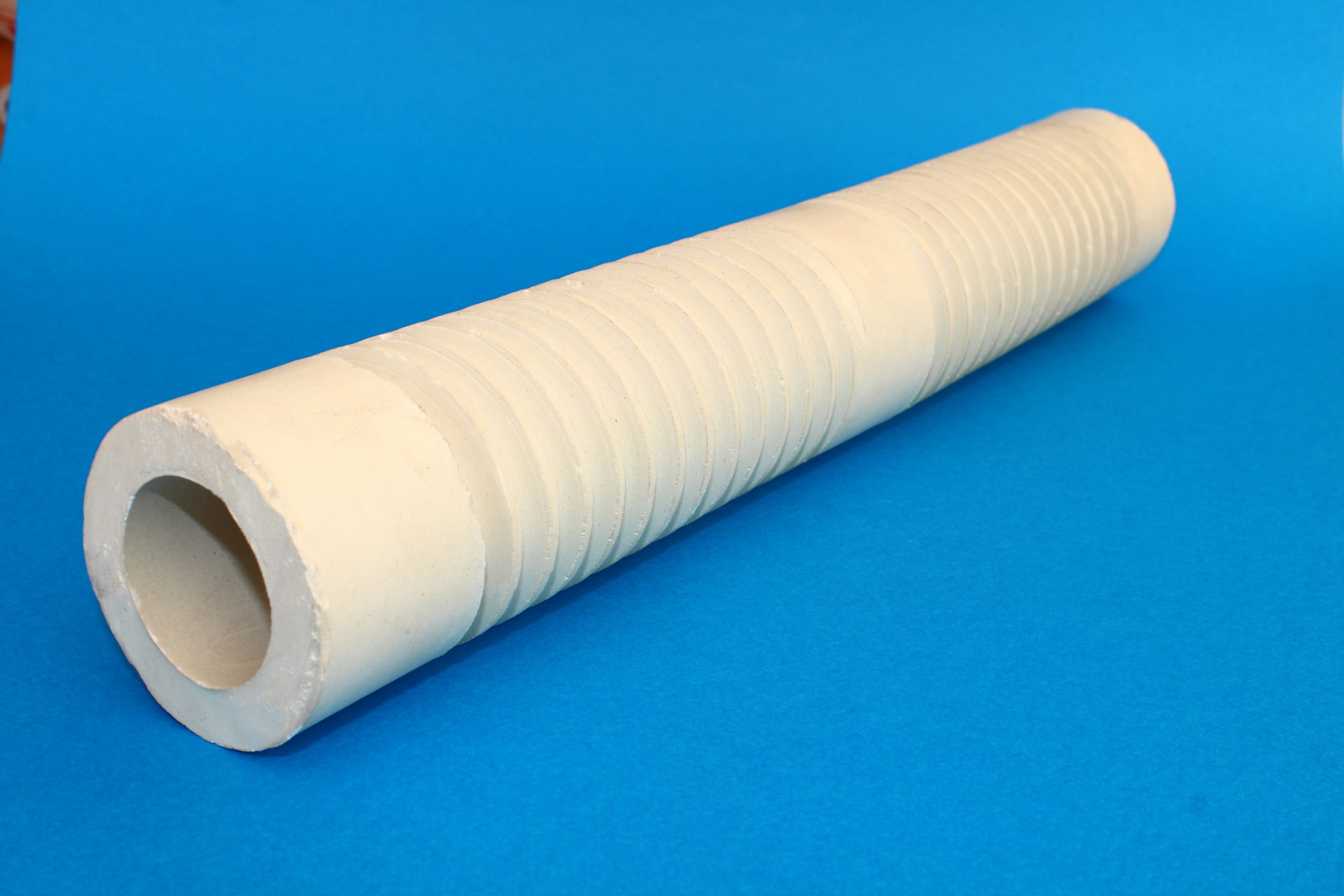

وی، کربنات کلسیم و سنگ دولومیت خام را مواد اولیه مورد نیاز تولید آهک و دولومیت کلسینه برشمرد و افزود: دولومیت یک کانی کربناته بیآب است که از کربنات دوگانه کلسیم و منیزیم تشکیل شده و یکی از مواد اولیه مهم مورد استفاده در صنایع تولید آهن و فولاد به شمار میآید. زمانی که یک ماده کلسینه میشود، ناخالصیهای آن با حرارتدهی بسیار بالا از آن جدا شده و در واقع ماده کلسینه، واکنشپذیری به مراتب بیشتری نسبت به ماده اصلی خود دارد. بر همین اساس دولومیت کلسینه از واکنشهای کلسیناسیون دولومیت تهیه و تولید میشود. آهک نیز یک ماده خام صنعتی و یکی از پرمصرفترین و ارزانترین مواد قلیایی کننده است که در بخشهای بسیاری مورد استفاده قرار میگیرد. آهک کلسینه (آهک زنده) از طریق خالصسازی به روش حرارتدهی سنگ آهک معدنی تولید شده و نکته قابل توجه اینکه در صورت قرار گرفتن در معرض رطوبت و آب، به آهک هیدراته (دوغاب) تبدیل میشود.

مدیرعامل شرکت مهندسی صنایع دیرگداز اصفهان با اشاره به تامین کافی مواد اولیه از معادن استان اصفهان، عنوان کرد: با این وجود افزایش ۱۵۰ درصدی قیمت نسبت به سه سال قبل، تامین این مواد معدنی را تحت تاثیر قرار داده است. در حال حاضر قیمت هر کیلوگرم ماده اولیه مورد نیاز ما بدون احتساب هزینه حمل از معدن تا محل کارخانه، به ۳۰۰ تا ۳۵۰ تومان به ازای هر کیلوگرم رسیده و سایر هزینههای تولید مانند قیمت برق و گاز، آجر و نسوزهای مصرفی، گریس، روغن، بلبرینگ و… همپای رشد قیمت مواد اولیه افزایش یافته است. واقعیت امر اینکه اکنون درآمدها و هزینههای تولید با یکدیگر همخوانی ندارند و بسیاری از کارفرمایان صرفا به واسطه اشتغالزایی که برای چندین نفر ایجاد کردهاند، به تولید خود ادامه میدهند.

بازارهای صادراتی که از دست رفت

جعفری در ادامه به از دست رفتن بازارهای صادراتی این شرکت طی سه سال اخیر همزمان با افزایش هزینههای تولید اشاره کرد و گفت: محصولات ما پیشتر به کشورهایی همچون عمان، کویت و هند صادر میشد اما متاسفانه به دلیل آنچه گفته شد و نیز تشدید معضل قطعی برق و گاز در روزهای مختلف سال، این بازارها را علیرغم سوددهی و ارزآوری مناسبی که داشت، از دست دادیم. افت تولید و صادرات تولیدکنندگان داخلی آهک و دولومیت کلسینه سبب شد کشور ترکیه جایگزین ایران در بازارهای هدف شود و اکنون عمان نیز اقدام به راهاندازی کارخانه تولید این محصولات و نیز صادرات آنها کرده است.

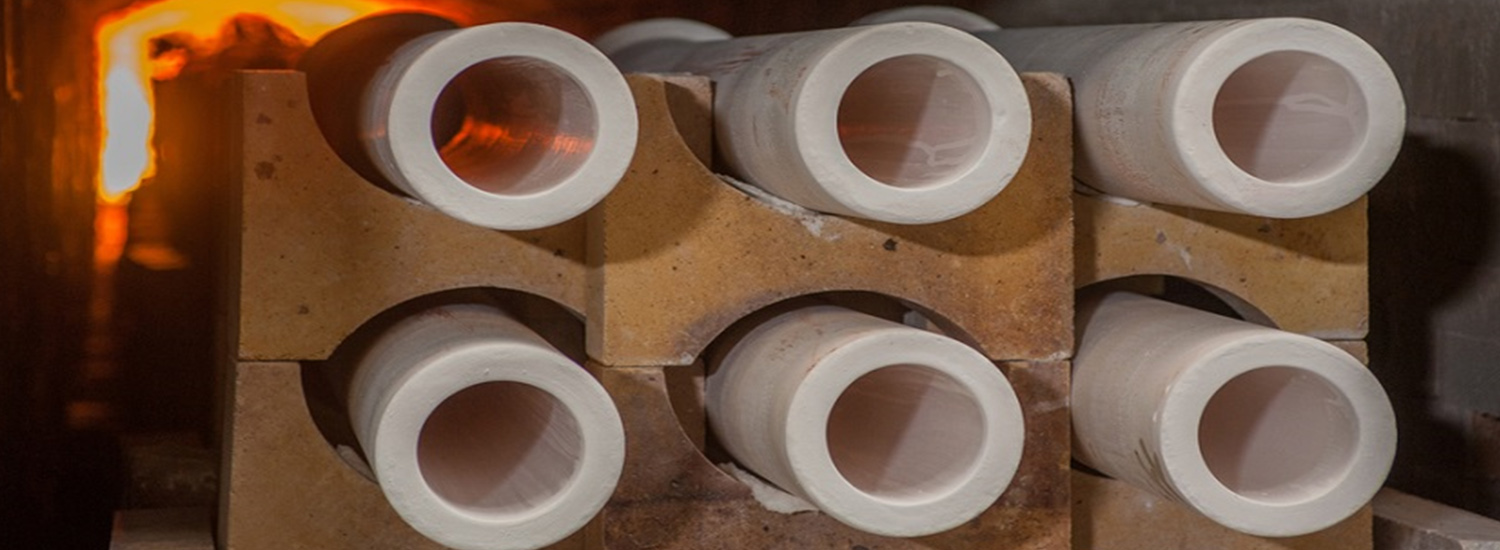

وی در ارتباط با فرایند تولید آهک و دولومیت کلسینه، اظهار داشت: به منظور تولید آهک کلسینه، ما از دو کوره دوار «Rotary Clin» و کوره شفت «Shaft Klin» استفاده میکنیم. در حالت کلی، از دو کوره دوار بلند و کوره دوار با پیش گرمکن برای تولید این محصول استفاده شده و کوره شفت، کاربرد بیشتری نسبت به این کورهها در تولید آهک کلسینه دارد. در این نوع کوره، سنگ آهک از قسمت بالایی کوره وارد میشود و به تدریج در مراحل مختلف کوره به سمت پایین راه مییابد تا زمانی که در این قسمت به عنوان آهک کلسینه تخلیه شود. در حالی که در کوره دوار بلند، سنگ آهک از قسمت انتهای بالای کوره وارد شده و سوخت به اضافه هوای احتراق از انتهای پایینی کوره تزریق میشود. سپس آهک کلسینه از کوره به یک خنککننده آهک تخلیه شده و در آنجا برای گرمکردن هوای احتراق استفاده میشود. باید توجه داشت که در این کورهها پیش گرمکن وجود ندارد و مشعلهای سوخت در انتهای تخلیه آهک قرار دارند. در واقع این تفاوت اصلی کوره دوار بلند با پیشگرم کن است. در تولید دولومیت کلسینه نیز از همین کورههای دوار به علاوه کورههای تکمحور عمودی و کورههای شفت عمودی استفاده میکنیم. لازم به ذکر است که در کوره شفت عمودی، بریکتهای دولومیت کلسینه شده به عنوان ماده اولیه مورد استفاده قرار میگیرند و اساس کار آن نیز بر مبنای تکنولوژی جریان مخالف است که از یک پوسته استوانهای از جنس فولاد، با ارتفاع بیش از ۱۰ متر و به شکل گرد و پوشش داده شده با مواد نسوز استفاده میشود.

به گفته مدیرعامل شرکت مهندسی شرکت صنایع دیرگداز اصفهان، با از دست دادن ۶ ماهه تولید در فصلهای تابستان و زمستان به دلیل قطعی برق و گاز و توقف حداکثر دو ماهه تولید به دنبال عملیات نگهداری و تعمیرات، تولیدکنندگان تنها میتوانند برای فعالیت و درآمدزایی برای چهار ماه از سال خود برنامهریزی کنند. در حالی که تامین پایدار برق و گاز، تاثیر بسزایی بر کیفیت آهک و دولومیت کلسینه تولیدی دارد و از این رو هرگونه چالش در این زمینه میتواند از کیفیت مطلوب این محصولات بکاهد.

جعفری با بیان اینکه معضل قطعی برق و گاز دامن فولادسازان کشور را گرفته و همین مسئله بر تولید و فروش تولیدکنندگان نسوز تاثیر گذاشته است، خاطرنشان کرد: همانطور که پیشتر اشاره شد، بخش عمده مشتریان محصولات مجموعه را فولادسازان بزرگ کشور تشکیل میدهند که متاسفانه این شرکتها نیز ناچار به توقف تولید خود همزمان با قطعی برق و گاز میشوند. با توجه به اینکه موعد مصرف محصولات صنایع دیرگداز اصفهان در کارخانههای فولادی تنها ۲۴ ساعت است، بنابراین هرگونه قطعی برق و یا گاز این واحدها باعث از دست رفتن تولید در مجموعه ما خواهد شد. به طور کلی باید اذعان داشت که تولید و درآمدزایی این شرکتها همچون حلقههای زنجیر به یکدیگر متصل بوده و عدم سرمایهگذاری جهت تامین زیرساختهای کافی، به بدنه تولید و صنعت کشور آسیب زده است. برای مثال، حدود پنج سال است که باید یک خط لوله انتقال گاز در محدوده کاری ما واقع در شهرک صنعتی علیآباد جمبزه (شهرستان شهرضا) راهاندازی شود اما متاسفانه هنوز این اقدام انجام نشده است و مشخص نیست که چه زمانی عملیاتی شود!

گذر از هفت خان رستم!

وی در پایان ضمن ابراز ناراحتی از سرمایهگذاری تولیدکنندگان ایرانی در عمان با هدف تولید آهک و دولومیت کلسینه و صادرات آن به کشورهای هدف، مطرح کرد: دولت این کشور مشوقهای تولید و صادرات برای این افراد در نظر گرفته است و برای مثال زمینهای رایگان با هدف احداث کارخانههای صنعتی در مناطق ویژه اقتصادی در اختیار آنها قرار میدهد. این در حالی است که در کشور ما، صنعتگران خود موظف به تامین بخشی از برق مورد نیاز از طریق احداث نیروگاههای خورشیدی شدهاند و نکته تاملبرانگیز اینکه این فرایند نیازمند اخذ ۳۷ استعلام از سازمانهای مختلف همچون منابع طبیعی و… است! سنگاندازیها و بروکراسیهای اداری موجود در این مسیر باعث دلسردی تولیدکنندگان شده و عطای احداث نیروگاه خورشیدی را به لقای آن بخشیدهاند. در حال حاضر یکی از بزرگترین فولادسازان کشور با وجود احداث نیروگاه خورشیدی، به ناچار بخشی از برق این نیروگاه را به شبکه برق کشور متصل کرده و نمیتواند از ۱۰۰ درصد برق تولیدی این نیروگاه استفاده کند. در چنین شرایطی، تولیدکنندگان کوچک و متوسط مقیاس رغبتی به توسعه ندارند و نمیتوان آینده روشنی را برای تولید متصور شد.

انتهای پیام//