در حالی که به نظر میرسید تولید و صنعت در ایران با تشدید تحریمهای ظالمانه علیه کشور روندی نزولی را در پیش بگیرد اما صنعتگران و تولیدکنندگان با تکیه بر دانش، تخصص و تجربه بالای خود در مسیر مهندسی معکوس و بومیسازی قطعات و تجهیزات خاص و استراتژیکی که به دلیل تحریمها امکان تامین آنها وجود نداشت، گام برداشتند و به نوعی از تهدیدهای ناشی از تحریم فرصت ساختند. این مسئله در بخش معدن و صنایع معدنی با حضور شرکتهای دانشبنیان نمود بیشتری پیدا کرد؛ به نحوی که امروز شاهد بومیسازی بخش عمدهای از قطعات و تجهیزات مورد نیاز شرکتهای بزرگ معدنی و فلزی در داخل کشور هستیم. شرکت صنایع مکاترونیک ایران، از جمله شرکتهای دانشبنیانی محسوب میشود که ضمن برخورداری از تجربه حدود ۲۰ ساله در تولید و صنعت کشور، خدمات ارزندهای را به کارخانههای مختلف صنعتی از جمله فولاد، سیمان، نفت، گاز و پتروشیمی ارائه کرده است. خبرنگار پایگاه خبری و تحلیلی «فلزاتآنلاین» با هدف آشنایی هرچه بیشتر با این شرکت و نیز دستاوردهای آن در ماههای اخیر، گفتوگویی با محمود هاشمیپور، مدیرعامل جوان و باتجربه شرکت صنایع مکاترونیک ایران تدارک دیده است که متن کامل آن را در ادامه خواهید خواند:

ارزیابی جنابعالی از اهمیت بومیسازی در رشد صنعتی و توسعه اقتصادی کشور چیست؟

فلسفه بومیسازی در ایران به عنوان یکی از کشورهای در حال توسعه جهان، رفع نیاز صنایع مختلف همچون فولاد، سیمان، نفت، گاز و پتروشیمی و… به محصولات استراتژیک و خاصی بوده است که دانش و زمینه علمی آن در کشور وجود نداشته و یا تامین این محصولات از بازار به دشواری صورت میگرفته است. برای مثال اگر یک تولیدکننده قطعات فولادی از ماشین ریختهگری خارجی در خطوط تولید خود استفاده کند، علاوه بر اینکه در آینده در تامین قطعات یدکی مورد نیاز با چالش مواجه خواهد شد، از لحاظ اقتصادی و نیز (MRO) یعنی تعمیرات پیشگیرانه «Maintenance»، تعمیرات فورس ماژور «Repair» و تعمیرات اساسی زمانبندی شده «Overhaul» نیز به مشکل برخواهد خورد. در چنین شرایطی، ضرورت دارد که نمونه ایرانی این ماشین ریختهگری نیز توسط تولیدکنندگان داخلی طراحی و تولید شود. بر همین اساس، امروزه در حالی شاهد بومیسازی بخش عمدهای از تجهیزات و قطعات مورد نیاز صنایع کشور به ویژه فولاد هستیم که این مهم نه تنها منجر به جلوگیری خروج ارز از کشور شده بلکه نمونه بومیسازی شده پس از رفع نقاط ضعف موجود که به طور مشخص در واحدهای (R&D) صورت میپذیرد، با قیمت تمام شده کمتر و کیفیت بیشتری نسبت به نمونه مشابه خارجی در اختیار مصرفکنندگان قرار گرفته است؛ ضمن اینکه تولیدکنندگان داخلی، همواره در دسترس هستند و میتوانند خدمات پس از فروش کافی را در اختیار مشتریان قرار دهند. در حال حاضر تحریم و عدم دسترسی به شرکتهای خارجی، باعث شده است که بومیسازی بیش از پیش اهمیت پیدا کند و در یک نگاه کلی، خودکفایی و خودباوری در تولید و عدم واردات محصولات خاص و استراتژیک، اهمیت بومیسازی را دو چندان کرده است.

در خصوص تاریخچه شرکت صنایع مکاترونیک ایران و اقدامات این مجموعه در حوزه بومیسازی توضیحاتی ارائه بفرمایید.

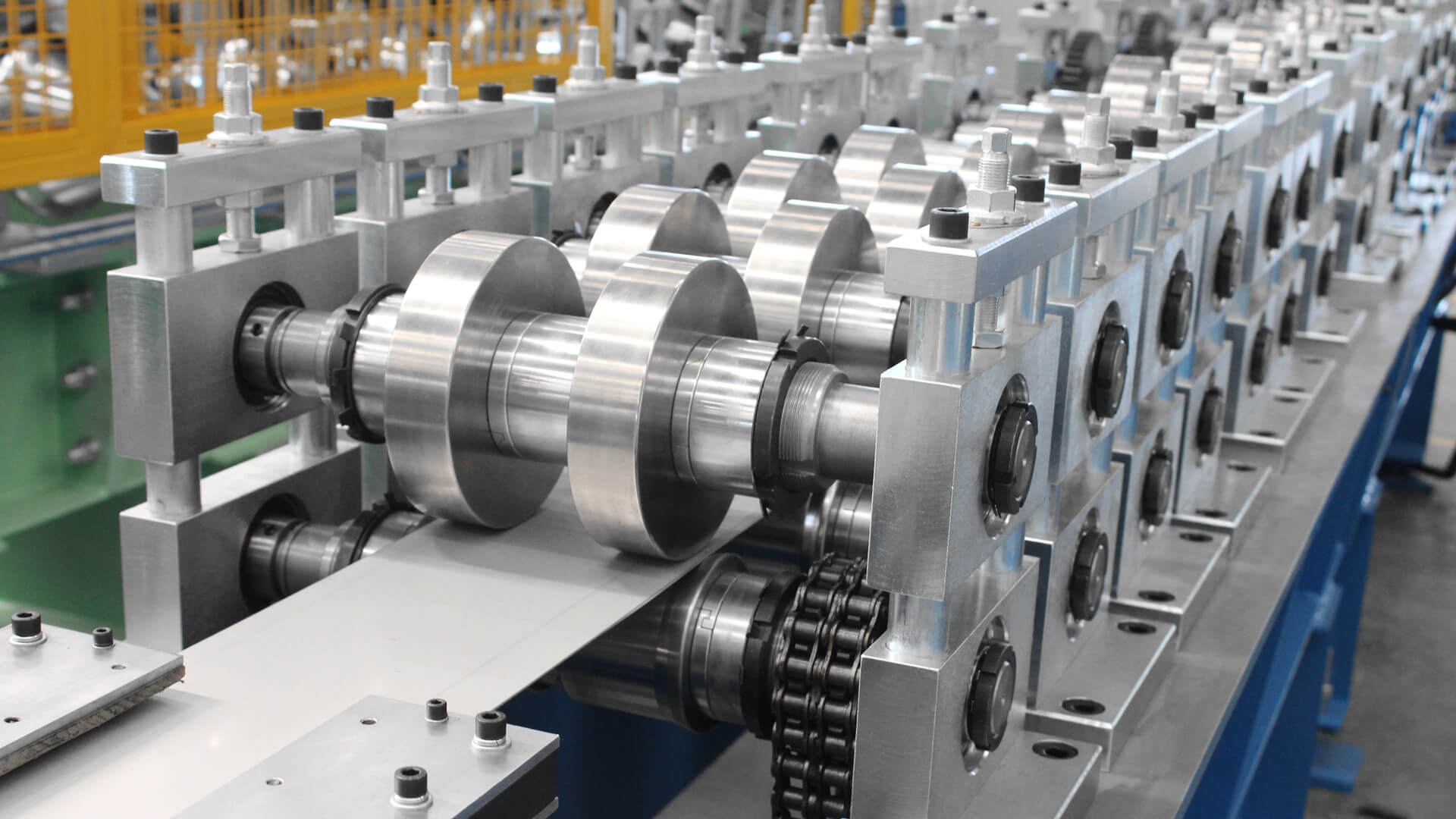

حدود ۲۰ سال از آغاز فعالیت شرکت صنایع مکاترونیک ایران در زمینه هوشمندسازی خطوط تولید با بهرهگیری رشته نو مکاترونیک (مکانیک و الکترونیک) میگذرد. دانش فنی مجموعه ما متعلق به کشور آلمان است و هدفگذاری خود را بر مبنای جذب و استخدام نیروهای انسانی جوان و متخصص و در ادامه آموزش آنها قرار دادهایم؛ ضمن اینکه همواره به دنبال استفاده از ایدههای نو و فناورانه هستیم و به دقت روند پیشرفت صنایع بزرگ همچون فولاد، نفت، گاز و پتروشیمی را رصد میکنیم. در همین راستا، حدود ۱۰ سال است که به طور جدی وارد عرصه بومیسازی تجهیزات و قطعات مورد نیاز صنایع شدهایم و به دستاوردهای قابلتوجهی در این سالها دست یافتهایم که از جمله آنها میتوان به بومیسازی سروو سیلندرهای «Servo-Cylnders» اسیلاتور «Oscillator» خط ریختهگری فولاد؛ انواع جکها؛ سیلندرها، بلوکها و یونیتهای هیدرولیک؛ آکومولاتورهای پیستونی «Piston Accumulators»؛ تابلوهای الکتروپنوماتیک «Electro Pneumatic Control Cabinets»؛ پرس هیدرولیک «Hydraulic Press»؛ سیلندرهای پنوماتیک «Pneumatic Cylinders» و فلو دیوایدر «Flow Divider» اشاره کرد. در حال حاضر شرکتهای مطرح فولادی در کشور مانند فولاد مبارکه و فولاد خوزستان در حال استفاده از محصولات ما هستند و با افتخار توانستهایم اعتماد و نظر مثبت آنها را در این سالها جلب کنیم. لازم به ذکر است که امروز بیش از ۵۰ درصد اهداف و برنامههای عملیاتی، مهندسی و تولید خود را بر روی بومیسازی قطعات و تجهیزات مورد نیاز کارخانههای فولادی و معدنی متمرکز کردهایم و به دنبال توسعه این مهم در سالهای آتی هستیم.

شرکت صنایع مکاترونیک ایران به چه دستاوردهایی طی ماههای اخیر دست یافته است؟

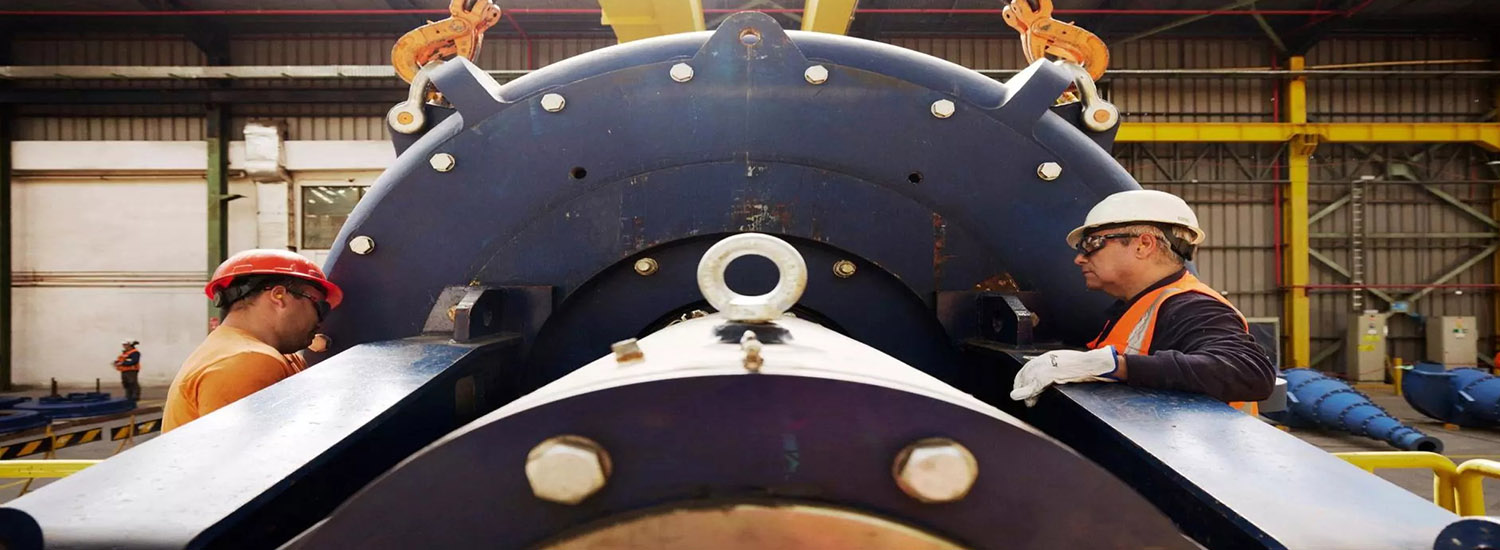

جدیدترین دستاورد ما شامل تولید محصولی به نام بلوک اسلاید گیت «Slid Gates Blocks» میشود که به عنوان کنترلکننده دریچه پاتیل مذاب مورد استفاده قرار میگیرد و به دلیل اهمیت ایمنی «Safety» بسیار بالایی که دارد، فولادسازان کشور ریسک خرید نمونه ساخت داخل آن را تا پیش از بومیسازی توسط شرکت صنایع مکاترونیک ایران نمیپذیرفتند. با این وجود، ما با تکیه بر تجربه و تخصص بالای خود موفق به بومیسازی این تجهیز استراتژیک برای بزرگترین فولادساز کشور یعنی شرکت فولاد مبارکه شدیم و آماده ارائه هرگونه خدمات در این زمینه به تمامی شرکتهای مطرح فولادی هستیم. لازم به ذکر است که تولیدکننده اصلی این تجهیز، شرکت اس ام اس دماگ آلمان بوده و ما بدون هرگونه اطلاعات و نقشهای که از جانب این شرکت در اختیارمان قرار بگیرد، موفق به بومیسازی آن ضمن کمترین اورهال مقطعی در کارخانههای فولادی شدیم. نکته قابلتوجه اینکه در نمونه خارجی این محصول، از یکسری شیرآلات استفاده شده است که امکان تولید آن توسط خود شرکت آلمانی نیز وجود ندارد و از رده خارج شده است. در چنین شرایطی، ما علاوه بر تولید این شیرآلات، به نوعی مقوله بومیسازی در بومیسازی را محقق کردهایم و ضمن مهندسی معکوس تجهیز اصلی، موفق به ساخت داخل برخی قطعات جانبی آن نیز شدهایم.

توسعه بومیسازی و ساخت این تجهیزات و قطعات استراتژیک را مرهون چه عواملی میدانید؟

واقعیت امر این است که ما کسب دستاوردها و موفقیتهای خود در حوزه بومیسازی را در وهله اول، مدیون جسارت واحدهای بومیسازی در شرکتهای فولادی هستیم. به عبارتی، قدرت ریسک بالا و اعتماد واحد بومیسازی شرکت بزرگی مانند فولاد مبارکه به مجموعه ما سبب شده است که علاوه بر تولید و بومیسازی محصولات استاندارد، به بومیسازی تجهیز فوقالعاده حساسی همچون بلوک اسلاید گیت که در بالاترین درجه ایمنی قرار دارد، ورود پیدا کنیم که خود افتخار بزرگی برای شرکت صنایع مکاترونیک ایران محسوب میشود.

در حال حاضر با چه چالشها و محدودیتهای عمدهای در راستای تولید و بومیسازی مواجه هستید؟

تورم و افزایش افسارگسیخته نرخ ارز در سالهای اخیر، منجر به افت سودآوری در کارخانههای صنعتی کشور شده و حاشیه سود این واحدها را تحت تاثیر قرار داده است. زمانی که ما فرایند تولید تجهیز بلوک اسلاید گیت را آغاز کردیم، نرخ دلار ۳۰ هزار تومان و قیمت فسفربرنز ۵۰۰ هزار تومان به ازای هر کیلوگرم بود اما در حال حاضر نرخ دلار به بیش از ۸۰ هزار تومان و قیمت فسفربرنز به حدود یک میلیون تومان به ازای هر کیلوگرم افزایش یافته است. در چنین شرایطی، سودآوری در واحدهای صنعتی معنا ندارد و نمیتوان برنامهریزی مشخصی برای تولید و سودآوری در آینده کرد؛ اگرچه باید قدردان واحد بومیسازی شرکت فولاد مبارکه باشیم که علیرغم چالشها و مشکلات موجود، کمال همکاری را با مجموعه ما در زمینه هموارسازی مسیر در جهت ساخت و تجهیز بلوک اسلاید گیت داشتهاند و امیدواریم در آینده شاهد توسعه همکاریهای خود با بزرگترین فولادساز کشور باشیم.

چه آیندهای را پیش روی شرکت صنایع مکاترونیک ایران متصور هستید و آیا برنامه مشخصی برای حضور در بازارهای بینالمللی دارید؟

یکی از شرکت های بزرگ ایتالیایی اخیرا با هدف تولید سروو سیلندرهای اسیلاتور مورد نیاز شرکتهای فولاد مبارکه و خوزستان با مجموعه ما وارد مذاکره شده است و بسیار مفتخریم که یک شرکت معتبر اروپایی با قدمتی بالغ بر ۱۰۰ سال در صنعت جهان، این محصول استراتژیک را از شرکت صنایع مکاترونیک ایران تامین میکند. در واقع همین مسئله افق روشنی را پیش روی ما جهت فعالیت در بازارهای بینالمللی قرار داده است و امیدواریم در آینده شاهد استفاده از سروو سیلندرهای ساخت ایران در دستگاههای اسیلاتور فولادسازان معتبر خارجی باشیم.

انتهای پیام//