فلز استراتژیک آلومینیوم، چه از نظر خواص و چه از نظر ارزش، پرکاربردترین فلز بعد از آهن به شمار میآید و تقریبا برای تمامی بخشهای صنعت حائز اهمیت است. رشد روزافزون استفاده از این فلز در صنایع خودروسازی، ساختمان، ظروف و صنایع پیشرفته، از نقش فزاینده صنعت آلومینیوم در اقتصاد روز جهان حکایت دارد. خوشبختانه این صنعت در داخل کشور نیز طی سالیان اخیر با پیشرفتهای قابل توجهی همراه شده است و تولیدکنندگان انواع محصولات آلومینیومی علیرغم مشکلاتی از قبیل تحریم و نوسان قیمت مواد اولیه، توانستهاند با تکیه بر توان و دانش خود به مسیر توسعه ادامه دهند. شرکت صنایع توری کاشان، به عنوان بزرگترین تولیدکننده توری در سراسر کشور توانسته است طی حدود بیش از ۳۰ سال فعالیت خود به تولید انواع توریهای گالوانیزه و استیل و همچنین میلگرد، مفتول و سیم آلیاژ آلومینیومی گروه ۵۰۰۰ بپردازد. با توجه به اهمیت اجرای طرحهای توسعهای و رشد چشمگیر صنعت آلومینیوم، خبرنگار پایگاه خبری و تحلیلی «فلزات آنلاین» گفتوگویی را با رضا فرزانه، رئیس هیئت مدیره شرکت صنایع توری کاشان تدارک دیده است که متن کامل آن را در ادامه خواهید خواند:

توضیحاتی در ارتباط با تاریخچه ، زمینه فعالیت و مشتریان صنایع توری کاشان ارائه بفرمایید.

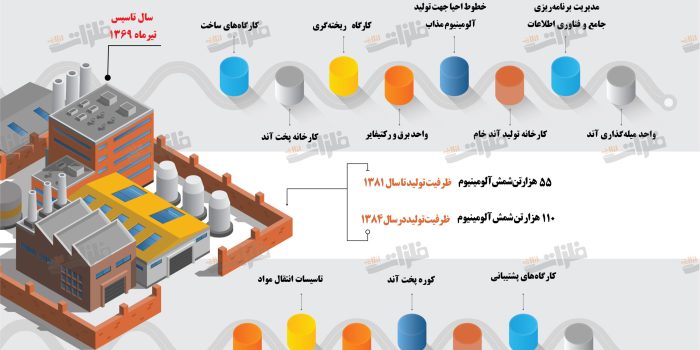

شرکت صنایع توری کاشان در سال ۱۳۶۶ بر اساس یک موافقت اصولی برای تولید ۳۵۰ تن توری آلومینیومی و ۵۰ تن سایر توریهای فلزی تاسیس شد و کارخانه در سال ۱۳۷۱ در کاشان به بهرهبرداری رسید. در ابتدای شروع به فعالیت کارخانه، ناچار به واردات ماده اولیه مورد نیاز یعنی سیم آلومینیمی، گالوانیزه و استیل که در داخل تولید نمیشد، بودیم. مشکلات تامین ارز و کمبود منابع تامین مواد اولیه باعث شد که ما نتوانیم به لحاظ قیمت با توریهای وارداتی رقابت کنیم. بنابراین اقدام به بررسی تولید این مواد در کارخانه خود کردیم و به این نتیجه دست یافتیم سیم آلومینیومی را که از نظر ظرفیت مقیاس تولید و اینکه این سیم کاربردهای دیگری در تولید سایر محصولات مانند برخی کابلها و… را داشت و تولیدکنندگان این محصولات نسبت به واردات از خارج کشور اقدام میکردند، در کارخانه تولید کنیم و باقی اقلام سیم که متنوع و به میزان اندک بودند را وارد کنیم. سیم آلومینیومی مورد نیاز مجموعه از جنس آلومینیوم آلیاژی از گروه پنج هزار بود و در آن زمان در کشورهای آمریکا، کانادا و چین تولید میشد. همچنین فرایند تولید آن به صورت ریختهگری مداوم مفتول و سپس کشش مفتول توسط ماشینهای کشش و تولید سیم به قطر مورد نظر بود. بنابراین ابتدا باید خط ریختهگری مفتول را دایر و سپس ماشینهای کشش را تامین میکردیم. در همین راستا بررسیها به این منجر شد که از کشور چین یک خط ریختهگری مفتول به ظرفیت تولید ۴۰۰ تن در سال وارد کردیم. البته این امر با مشکلاتی نیز همراه بود؛ چراکه در چین این خطوط با زغالسنگ کار میکردند و ما سوخت آن را تبدیل به گاز کردیم که در نتیجه، اولین خط ریختهگری مجموعه در سال ۱۳۷۶ به بهرهبرداری رسید.

برای تامین ماشینهای کشش به شرکتهای مشهور تولیدکننده این ماشینآلات در آن زمان در کشور آلمان مانند نیهوف، هنریش و اسکت مراجعه کردیم اما این شرکتها به علت ویژگیهای خاص این آلیاژ در آن زمان، ماشین کشش برای این نوع مفتول آلیاژ آلومینیومی را در زمینه تولید در اختیار نداشتند. چراکه کاهش سطح مقطع این مفتول حداکثر ۶۵ درصد بود؛ در حالی که برای مفتول آلومینیومی خالص، حدود ۹۷ درصد ارزیابی میشد و روتین تولید ماشینهای کشش این شرکتها برای مفتول آلومینیومی خالص بود. به منظور تولید مفتول ریختهگری در سایز حدود ۶ میلیمتر و دستیابی به قطر حدود ۰٫۲۵ میلیمتر، باید در سه مرحله کشش انجام میگرفت و پس از هر مرحله، مفتول یا سیم آنیل در ادامه کشیده میشد که با مطالعات فنی، تحقیق و آزمایش، میزان کاهش سطح مقطع را برای قطرهای مختلف به دست آوردیم و بر اساس آن، سفارش ساخت ماشین کشش را با سازندگان داخلی مطرح کردیم. در سه مرحله کشش سنگین، متوسط و فاین توانستیم سیم مورد نیاز خود را تولید کنیم و بدین ترتیب موفق شدیم این سیم را از طریق ریختهگری مفتول که در آنها آلیاژسازی نیز صورت میگرفت و ماده اولیه تولید با شمش آلومینیوم، شمش منیزیم و آمیژان کروم بود، پس از کشش در چندین مرحله و انجام آنیل در خلال مراحل مختلف تولید کنیم. همچنین در ادامه توانستیم این سیم را نیز به واحدهای دیگر تولیدی از قبیل کابلسازی، پرچسازی و… بفروشیم. هماکنون با ساخت دومین خط ریختهگری، تولید را به ۸۰۰ تن در سال افزایش دادهایم و در برنامه توسعه خود، خط سوم ریختهگری مفتول را در دست اجرا داریم. طی روزهای اخیر، توری مرغی آلومینیومی را به تولیدات خود اضافه کردهایم که کاربرد آن در سقف سالنها با پوشش انواع ورق و پشم شیشه است. پیشتر در اجرای سقف این سالنها یک لایه توری مرغی گالوانیزه در زیر پشم شیشه با فویل آلومینیم به کار گرفته میشد که به علت قرارگیری دو فلز غیرهمجنس سیم گالوانیزه و فویل آلومینیومی، پیل الکتریکی تشکیل و موجب زنگزدگی سیم گالوانیزه و پارگی فویل و پشم شیشه میشد که ناگزیر لازم بود هر چند مدت، پوشش سقف سالن تجدید شود اما با بهکارگیری توری مرغی آلومینیومی، دیگر این اتفاق رخ نمیدهد و پوشش سقف تعویض نشده و دائمی خواهد شد.

ماده اولیه مورد نیاز شما چیست و با چه معضلاتی در این زمینه مواجه هستید؟

حدود ۹۶٫۵ درصد ماده اولیه مورد نیاز ما، شمش آلومینیوم خالص است که از منابع داخلی و از طریق بورس کالای ایران تهیه میشود. همچنین حدود ۳ درصد منیزیم و حدود ۰٫۲۵ درصد آمیژان کروم مورد نیاز را هم از طریق واردات تامین میکنیم. خوشبختانه در زمینه تامین شمش آلومینیوم خالص که داخلی است، مشکلی نداریم اما در واردات منیزیم و آمیژان کروم با مشکلات عمومی ثبت سفارش و تامین ارز روبهرو هستیم. البته در تامین شمش خالص، با مشکل تعیین قیمت مواجهیم؛ چراکه این قیمت، بیشتر از قیمت جهانی است که در اختیار رقبای ما در کشورهای همسایه قرار میگیرد و پریمیوم شمش آلومینیوم که از طریق بورس کالای تهران تامین میشود نیز حدود دو تا سه برابر پریمیوم شمش خالص است که در این کشورها تعیین میشود. این افزایش پریمیوم به علت نحوه محاسبه قیمت پایه در بورس کالای ایران است. ضمن اینکه عرضه شمش توسط تولیدکنندگان داخلی به میزان نیاز داخل نیست و به دنبال رقابت ایجاد شده در بورس، قیمتها نیز افزایش پیدا میکند برای جلوگیری از این امر لازم است تجدیدنظری در محاسبه قیمت پایه معمول شود و صادرات شمش آلومینیوم تنها برای واردات پودر آلومینا مجاز و همچنین تنها از طریق مچینک افزون بر نیاز داخلی مشخص شود. ضمن اینکه این مقدار صادرات نیز باید از طریق بورس کالای ایران مجاز باشد.

در حال حاضر تولیدکنندگان محصولات آلومینیومی با چه چالشهایی دستوپنجه نرم میکنند ؟

اهم مشکلات تولیدکنندگان محصولات آلومینیومی در دو زمینه است. قیمت شمش خالص که بیش از قیمت جهانی به دست تولیدکننده میرسد و شرح آن به عرض رسید و دیگری در تنگنا بودن نقدینگی برای تامین سرمایه در گردش به خصوص برای تامین مواد اولیه (شمش آلومینیومی) است. طی سالیان گذشته، تورم در کشور همواره حدود ۳۰ درصد بوده و در چند سال اخیر، به حدود ۴۰ درصد رسیده است. این امر سبب شده است که همواره میزان مبلغ سرمایه در گردش مورد نیاز واحدها افزایش یابد و تقاضای تسهیلات از بانکها برای تامین آن رشد پیدا کند اما در مقابل، افزایش منابع آنها از تسهیلات بانکها بوده و سرمایه بانکها به میزان ۱۸ درصد سود تسهیلات اعطایی است. بدین ترتیب سالانه به اندازه تفاوت تورم و این نرخ تسهیلات، ارزش روز سرمایه و منابع بانکها کاهش پیدا میکند. همچنین به دنبال تفاوت فراوان نرخ بازگشت سپردهگذاری در بانکها با سایر بازارها مانند ارز، سکه و املاک، تمایل به سپردهگذاری در بانکها نه تنها افزایش نیافته بلکه افت پیدا کرده است. چراکه سپردهگذاران اغلب با دریافت سپرده خود از بانکها، انها را در سایر بازارها از قبیل ارز، سکه و املاک به کار بردهاند و بدین ترتیب منابع بانکها همواره به واسطه اختلاف سود تسهیلات و نرخ تورم افت پیدا کرده است و نتوانسته ارزش خود را حفظ کند تا بتواند جوابگوی متقاضیان قبلی تسهیلات خود باشند.

برای برونرفت از این معضل، دو راهکار به نظر میرسد. نخست، افزایش سود سپردهگذاری در بانکها تا با توجه به ضریب کم ریسک آنها و سود دریافتی که در حدود تورم شود، همزمان افزایش نرخ تسهیلات بانکی، که جوابگوی پرداخت سود پرداختی به سپردهگذاران باشد. این راهکار پس از مدتی کوتاه میتواند موجب کاهش نرخ تورم شود؛ چراکه بدین طریق نقدینگی سرگردان جذب بانکها و در ادامه جذب تولید و افزایش آن میشود. دیگری، فروش اعتباری صنایع بالادست مانند فولاد، مس آلومینیوم و پتروشیمی به واحدهای صنایع پاییندستی در قالب «Lc» داخلی با نرخی برابر یا کمی کمتر از نرخ تسهیلات بانکها است. اجرای هر دو راهکار، همزمان موجب کاهش نرخ تورم و افزایش تولید در واحدهای تولیدی و در نتیجه کاهش نرخ بیکاری نیز خواهد شد و چون زمینههای دریافت بیشتر مالیات فراهم و در نتیجه کاهش کسری بودجه که خود موجب کاهش نرخ تورم است، خواهد شد.

در صورت فعالیت در عرصه صادرات، با چه معضلاتی در این بخش روبهرو هستید و تحریمها را به چه میزان تاثیرگذار میدانید؟

صادرات در کشور با دو چالش تحریم و رفع تعهد ارزی مواجه بوده که هر دو عامل در کاهش صادرات تاثیرگذاره بوده است. اثر تحریمها در کاهش اهداف و بازارهای صادراتی به واسطه نگرانی و ترس مشتریان بالقوه کالاهای ایرانی از تحریم و جریمه توسط استکبار جهانی است که امکان انتقال وجوه حاصل از صادرات را در قالب «Lc» یا نقدی از سایر نقاط به داخل کشور پرهزینه و مشکل کرده است. چالش دوم، اخذ تعهد ارزی از صادرکنندگان است که آنها را ملزم به ارائه ارز حاصل از صادرات خود در سامانه نیما با نرخ توافقی کرده است. چنانچه آنها ضمن مشکلات عدیده در راه انتقال ارز موفق به انتقال آن به داخل کشور شوند، مستلزم هزینه بالایی برای افراد خواهد بود و نمیتوانند با نرخ توافقی، با واردکنندگان ارز خود را مبادله کنند زیرا نرخ ارز نیما دستوری است و با وجود ارزهای ارائه شده توسط شرکتهای دولتی، کف آن مشخص است و امکان توافق با نرخ بالاتر که برای صادرکننده صرفه داشته باشد را ندارد و بر همین اساس صادرکننده منصرف از صادرات میشود.

برای برونرفت از این مشکلات با توجه به اینکه صادرات بخش خصوصی و تعاونی در حدود ۲۵ درصد صادرات کل کشور است، باید اخذ تعهد ارزی از صادرکننده بخش خصوصی و تعاونی لغو شود و صادرات توسط شرکتهای تولیدی و تجاری صورت پذیرد و همچنین از صادرات توسط اشخاص حقیقی خودداری به عمل آید. با توجه به اینکه هدف از رفع تعهد ارزی، جلوگیری از خروج سرمایه و ورود ارز به کشور برای رفع نیازهای ارزی است، اگر صادرات تنها توسط اشخاص حقوقی انجام شود، در این صورت عملکرد شخص حقوقی مشخص بوده و توسط سازمانهای ذیربط قابل نظارت و پیگیری است. بنابراین صادرکننده میتواند با دور زدن تحریمها نسبت به واردات نیازهای مواد اولیه و تجهیزات و قطعات شرکتهای تولیدی اقدام کند و یا با توافق، ارز خود را به آنها واگذار کند. بدین ترتیب هزینههای نقلوانتقال وجه به داخل کشور کاهش پیدا خواهد کرد و ارز حاصل از صادرات صرف نیازهای کشور خواهد شد و بدین طریق از فرار سرمایه جلوگیری میشود؛ چراکه صادرکننده شخص حقوقی است و نمیتواند غیرشفاف عمل کند. باید توجه داشت که فرار سرمایه از شرکت با فروش املاک لاکچری و تبدیل آن به ارز به هر قیمت صورت میگیرد و سرمایهگذاری در خارج بدین صورت مقرون به صرفه است زیرا تورم انباشته در املاک تهران از سال ۱۳۵۵ تاکنون، رقمی در حدود ۲۰ هزار واحد است؛ در حالی که تورم انباشته برای دلار از سال ۱۳۵۵ تاکنون ۶ هزار واحد ارزیابی شده است. یعنی با فروش این املاک، دلار بیشتری به قیمت ثابت سال ۱۳۵۵نصیب مالک آن خواهد شد. علت این اتفاق، ملکداری بدون هزینه در این کشور است که سرمایهگذاری در املاک را نسبت به سایر بازارهای ارز ،طلا ، بورس و تولید جذابتر کرده و لازم است برای جلوگیری از این اتفاق، مالیات بر ملکداری مانند سایر کشورهای پیشرفته تعیین و وصول شود.

انتهای پیام//