محمدعلی زمانیان در گفتوگو با خبرنگار پایگاه خبری و تحلیلی «فلزات آنلاین»، اظهار داشت: اگرچه شیوع ویروس کرونا بر وضعیت تولیدات معدنی ما بیتاثیر نبود اما خوشبختانه با درایت کامل مجموعه و همکاری کمنظیر کارکنان، توانستیم تا امروز وضعیت کارخانه و تمام کارکنان مجموعه را در سطح سالم و بدون وجود حتی یک فرد مبتلا به این ویروس نگه داریم. از طرفی، همآوایی با پروتکلهای ابلاغی از سوی وزارت بهداشت، درمان و آموزش پزشکی، یکی از اولویتهای مهم ما در واحد تولیدی و کل جزیره قشم بود که این موضوع تا نابودی کامل این ویروس همچنان نیز ادامه خواهد داشت.

وی افزود: همزمان با پیشگیری و مقابله جدی با بیماری کووید ۱۹ در ابتدای سال جاری به دلیل ورود کشور به موج نخست شیوع ویروس کرونا و نیز ممنوعیت تردد در سطح جزیره، ما نیز به تبعیت از مصوبات جزیره و به خصوص در راستای جلوگیری از اپیدمی شدن این ویروس، ۲۰ روز نخست سال جاری را تعطیل اعلام کردیم.

مدیر مجتمع ذوب و احیای روی قشم گفت: آغاز به کار ما در سال جدید ۲۱ فروردین ماه بود که علاوه بر پیشبرد برنامههای تدوین شده تولید شمش روی در سال جدید، تمامی مفاد بهداشتی در زمینه حفظ، حفاظت و حراست از کادر تولیدی را به عنوان یک دستورالعمل مهم و جدی مدنظر قرار دادیم. برای این منظور، گروههای مختلفی را برای تهیه و توزیع لوازم بهداشتی شامل اسپری الکل، دستکش، ماسک چند لایه، مامور کردیم؛ به طوری که علاوه بر ضدعفونی محل ورود و خروج کارکنان مجموعه، تمام سرویسهای جابهجایی افراد را نیز به طور مرتب و تا به امروز ضدعفونی کردیم که این امر همچنان ادامه دارد.

زمانیان یادآور شد: با این حال، شیوع ویروس کرونا و همکاری بلامنازع کادر زحمتکش مجموعه برای کنترل و مقابله با آن، همت ما را برای پیشبرد کامل اهداف مدنظر تولید در سال جدید بیشتر از پیش کرده است. هرچند که ظرفیت تولید شمش روی مدنظر ما بیش از میزان تولید شده امروز است اما برنامههای مختلفی برای حفظ داشتههای تولیدی در کنار تعمیر و یا تعویض ماشینآلات مجموعه انجام داده و در ادامه طی سال جاری نیز برخیها را پیگیری و نهایی خواهیم کرد.

ظرفیت تولید ما بیش از آمار امروز است

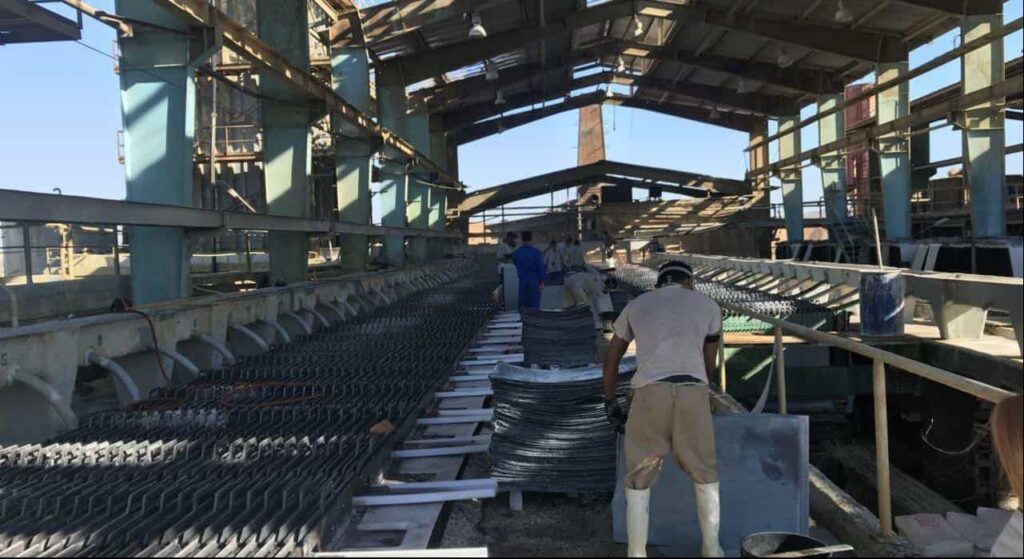

مدیر مجتمع ذوب و احیای روی قشم عنوان کرد: در حال حاضر، دو فاز تولیدی در شرکت وجود دارد که فاز نخست با ظرفیت تولید روزانه ۳۰ تن ورق روی در کنار فاز دوم با ظرفیت تولید ورق روی به میزان ۳۸ تن، به طور مداوم مشغول به فعالیت هستند. مجموع رقم تولید شده دو فاز تولیدی (دو کارخانه) به ۶۸ تن ورق روی به صورت روزانه میرسد. این رقم به گونهای است که فاز نخست مجموعه طی سال گذشته و در راستای عملیات اورهال، به طور کامل متوقف شده بود و ما به حسب فقدان این فاز، تولید مجموعه را تنها با نیمی از ظرفیت نصب شده در واحد معدنی پیش بردیم.

زمانیان بیان کرد: با برنامهریزی دقیق و فشردهای که طی سال گذشته برای عملیات اورهال فاز ۱ به کار گرفتیم، خوشبختانه توانستیم عملیات را با موفقیت کامل به اتمام برسانیم و ظرفیت تولید ورق روی مجموعه را طی سال جدید به دو برابر و به میزان ظرفیت واقعی افزایش دهیم؛ البته توانایی ما در افزایش میزان تولید بیش از رقم امروز است اما در نظر داریم تا پیش از افزایش میزان تولید، برخی اشکالات مهم و چالشبرانگیز در زمینه ماشینآلات و تکنولوژی فازهای ۱ و ۲ را تکمیل و در مواردی تعمیر یا تعویض کنیم.

بهروزرسانی تکنولوژی در راستای تحقق «جهش تولید»

مدیر مجتمع ذوب و احیای روی قشم اذعان کرد: در زمینه فاز ۲ تولید ورق روی نیز باید گفت که در حال حاضر بخشی از آن مشغول عملیات اورهال در راستای تعمیر بنیادین در واحد الکترولیز و لیچ است. متاسفانه یکی از مخازن لیچ به طور کلی از بین رفته است؛ بنابراین قصد داریم تا با تعویض آن و جایگزینی یک مخزن جدید، مسیر افزایش ظرفیت تولید را در سال «جهش تولید» به منصه ظهور برسانیم. همچنین در راستای تکمیل فرآیند بهروزرسانی ماشینآلات مجموعه جهت افزایش راندمان تولید، به زودی برخی گیربکسها را تعمیر خواهیم کرد.

زمانیان اظهار کرد: در مورد واحد الکترولیز هم قصد داریم ابتدا سلولهای الکترولیز را به طور کامل تعویض کنیم تا بتوانیم موارد فنی مورد اشکال در فرآیند تولید را از این طریق تصحیح نماییم. همچنین در اسرع وقت در کنار تغییر سلولهای الکترولیز، سقف واحد الکترولیز را نیز به طور کامل تعویض خواهیم کرد تا بتوانیم فرآیند تکمیل این واحد مهم تولید شمش روی را پیش از موعد مقرر، تکمیل و به چرخه معدنی کارخانه اضافه کنیم.

وی اضافه کرد: ازجمله کارهای مهم دیگری که طی چند وقت اخیر در مجموعه به وقوع پیوست، نصب بگ فیلتر در کورهها بود. این اقدام از آن جهت مهم و قابل تحسین است که امروز میتوانیم با شجاعت بیشتری دم از محیط زیست و حفظ عناصر پیرامون آن بزنیم. زیست بوم جزیره قشم یکی از زیباترین مناطق طبیعی در کشور ما محسوب میشود که با احتساب این موضوع، با افتخار میتوانیم به تولید در کارخانهای سبز و عاری از آلودگی زیستمحیطی در منطقه بکر جزیره قشم ادامه دهیم. بنابراین وجود و نصب این بگ فیلترها که تماما از طریق تکنولوژی ساخت داخل و با دستان توانمند متخصصان ایرانی ساخته و پرداخته شدهاند، کمک شایان توجهی به حفظ و حراست از محیط زیست داخل و خارج از مجموعه کرده است.

باطلههای معدنی که مواد اولیه میشوند

مدیر مجتمع ذوب و احیای روی قشم تصریح کرد: مواد اولیه یکی از چالشبرانگیزترین مسائل زنده صنعت روی کشور محسوب میشود. ما به واقع آگاه هستیم که بسیاری از واحدهای کوچک و متوسط تولید شمش روی قادر به تهیه و تامین مواد اولیه کافی برای تولید محصولات معدنی خود نیستند. این مسئله زمانی بغرنجتر میشود که در مواردی خبر میرسد برخی واحدها تنها به خاطر فقدان مواد اولیه تن به تعطیلی واحد معدنی مذکور زدهاند.

زمانیان اضافه کرد: پیشنهاد ما به تمام واحدهای کوچک و متوسط تولید شمش روی این است که با سرمایهگذاری بر واحد تحقیقات میتوانند بر فقدان مواد اولیه فائق بیایند؛ طوری که اساسا نیازی به واردات مواد اولیه نداشته باشند و تماما با اخذ سیاستهای بهروز، تولید خود را در شرایط امروز و به شکلی پایدار ادامه دهند.

وی یادآور شد: راهکار ما همان فرآیندی است که به عنوان شرکت زیرمجموعه هلدینگ توسعه معادن روی ایران به کار گرفتهایم؛ البته راهکار مدنظر ما زمانی به عنوان عامل مزاحم در فرآیند تولید واحدهای معدنی شمش روی شناخته میشد اما امروزه با توجه به شرایط سخت تهیه و تامین مواد اولیه، رفتن به سمت این عناصر که همان باطلههای معدنی هستند، نه تنها به امری بدیهی برای بسیاری از واحدهای معدنی تبدیل شده است، بلکه در کلیت منجر به کاهش هزینه تمام شده محصول تولیدی مجموعه میشود.

یک میلیون باطله معدنی وجود دارد

مدیر مجتمع ذوب و احیای روی قشم گفت: از سال ۱۳۹۵ پروژه بهرهگیری از باطلههای معدنی دپو شده در مجموعه را آغاز کردیم. برای رسیدن به یک فرآیند منطقی و دارای شرایط مناسب برای تولید ورق روی، یک سال به طور مستمر و کارشناسی در کنار حضور متخصصان داخلی، بر این پروژه تمرکز داشتیم. حاصل تحقیق و پژوهش یک ساله واحد تحقیقات ما این بود که از سال ۱۳۹۶ عملیات استفاده از باطلههای معدنی برای تولید ورق روی آغاز شود.

زمانیان بیان کرد: بر اساس آمارهایی که از دپوی باطلههای معدنی به دست آوریم، حدود یک میلیون باطله معدنی در محیط کارخانه دپو شده بود. برآیند ما درباره مدت زمان استفاده از این باطلههای معدنی به عنوان مواد اولیه برای مجموعه، نزدیک به چهار تا پنج سال است. در حال حاضر پس از طی حدود سه سال از آغاز این پروژه، نزدیک به ۳۰۰ تا ۴۰۰ هزار باطله معدنی طی فرآیند تولیدی به کار برده شده است. پیشبینی کارشناسان ما بر این است که تا دو سال آینده امکان استفاده از باطله معدنی به عنوان ماده اولیه وجود داشته باشد؛ هرچند همزمان با این فرآیند امکان تولید از خاک معدنی هم وجود داشته و دارد.

وی عنوان کرد: باطلههای مورد استفاده حدود ۱۸ سال است که در یک مکان امن و حفاظت شده نگهداری شدهاند. در گذشته مساحت کارخانه رقمی حدود ۲۰ تا ۲۵ هکتار بود که خوشبختانه در حال حاضر ۲۰ هکتار دیگر به آن افزوده شده است. بنابراین با گسترش محیط کارخانه، امکانات ما نیز برای دپوی سیستماتیک باطلههای فلز روی افزایش یافت.

عناصر اضافی باطلههای معدنی را به حداقل میرسانیم

مدیر مجتمع ذوب و احیای روی قشم یادآور شد: با توجه به این که عیار باطلههای معدنی فلز روی مجموعه به حدود ۵ درصد میرسد، فرآیند بهکارگیری آن در روند تولید به این شرح است که ابتدا در راستای افزایش میزان عیار باطله معدنی از ۵ درصد به حدود ۲۲ درصد، کل باطلههای را به واحدBZS انتقال داده تا در آنجا شاهد خروج کیک ۲۲ درصد از این فرآیند باشیم. سپس کیک را وارد سیستم تولید میکنیم و با استفاده از آن ابتدا ورق روی تولید و سپس محصول به دست آمده را به شمش روی تبدیل مینماییم.

مدیر مجتمع ذوب و احیای روی قشم گفت: یکی از ظریفترین کارهای مورد اشاره ما در این زمینه این است که فرآیند تولید را طوری تعریف میکنیم که عناصر اضافی موجود در باطلههای معدنی خللی در کار ما ایجاد نکند تا از این طریق بتوانیم به راحتی هر چه تمامتر و با حداقل عناصر اضافی، ارزشافزوده محصول را افزایش دهیم.

زمانیان تصریح کرد: اگر طی فرآیند گفته شده بتوانیم به صورت روزانه ۳۰ تن ورق روی تولید کنیم، پس از طی مراحل افزایش ۹۶٫۵ درصدی راندمان، در انتهای خط تولید این محصول، ۹ تن شمش روی به دست میآید که البته مقادیری هم از این میزان به عنوان سرباره کسر میشود.

خودکفایی در صنعت روی با سرمایهگذاری در واحد تحقیقات

مدیر مجتمع ذوب و احیای روی قشم گفت: یکی از مهمترین برنامههای ما در طول ادوار گذشته و نیز آینده پیش رو، توجه جدی به واحد توسعه و تحقیقات است. ما میدانیم که توسعه هر واحد معدنی بستگی به توجه و سرمایهگذاری در زمینه واحد تحقیقات دارد. تجربه بسیاری از واحدهای معدنی در جهان نشان میدهد که سرمایهگذاری در واحد توسعه و تحقیقات یک بازی دو سر برد برای معدنیها محسوب میشود که البته به مرور زمان امکان خودکفایی در صنعت روی را فراهم میآورد. اگر امروز مشاهده میکنیم که واحد توسعه و تحقیقات مجموعه ما به عنوان یک پایلوت جداگانه شامل واحد لیچ، واحد الکترولیز و تصفیه شناخته میشود، نشان از عزم جدی هلدینگ توسعه معادن روی ایران در راستای توجه به امر تحقیقات است.

زمانیان اشاره کرد: امور تحقیقاتی مجموعه و به خصوص خاک جدید ورودی به طور کامل در آن پایلوت تحقیقاتی مورد آزمایش قرار میگیرد که پس از اعلام نتیجه آزمایش مورد نظر، ماحصل را در خط تولید به کار میگیریم. طی کردن این فرآیند منجر به آگاهی همه جانبه ما در رابطه با عناصر موجود در خاک جدید ورودی برای رسیدن به بالاترین راندمان و نیز افزایش ظرفیت تولید میشود.

وی در پایان خاطرنشان کرد: به راستی پایلوت تحقیقاتی مجموعه یکی از بهترین پایلوتها در سطح شرکتهای زیرمجموعه هلدینگ توسعه معادن روی ایران به حساب میآید؛ به طوری که طی سالهای اخیر، بهترین راندمان از میان سایر شرکتهای هلدینگ نصیب ما شده است. امیدوار هستیم با کمک همه متخصصان و پرسنل زحمتکش مجموعه، همزمان با گسترش واحد توسعه و تحقیقات بتوانیم آمار و ارقام بالاتری از راندمان تولید و توسعه مجموعه به جای بگذاریم.