مدیرعامل شرکت صنایع مس خسروشاهی گفت: به دلیل گران شدن قیمت مس، برای تداوم تولید، برخی از تولیدکنندگان آلومینیوم را جایگزین مس کرده و یا در تهیه آلیاژها از سرب و روی بیشتری نسبت به مس استفاده میکنند و بسیاری از کابلها و قطعات از شکل سنتی خارج شدهاند و میزان مس مصرفی در آنها کاهش یافته است.

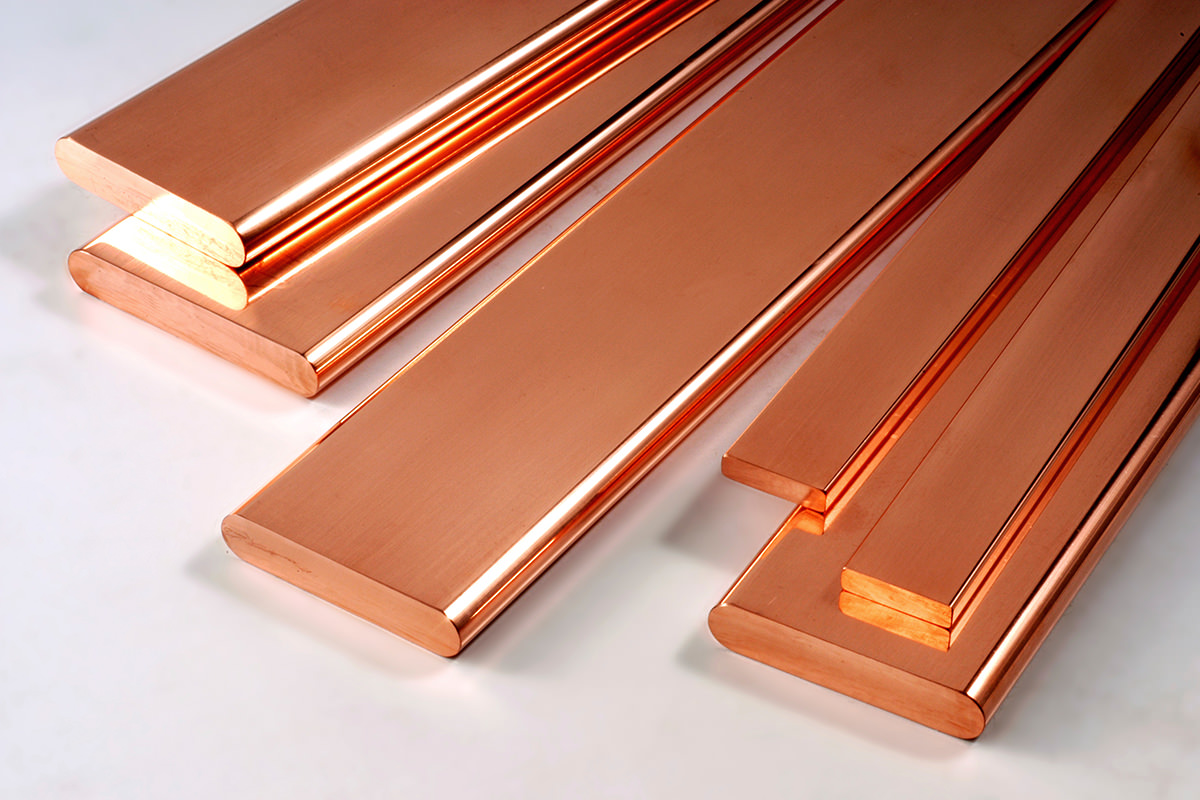

خسرو خسروشاهی در گفتوگو با خبرنگار پایگاه خبری و تحلیلی «فلزات آنلاین»، اظهار داشت: با ۳۰ سال سابقه در زمینه ساخت محصولات مسی و آلیاژی در اشکال ورق، پروفیل، لولـــه و انواع مقاطــع هنــدسی و غیــر هندسی مسی چهار گوش، سه گوش، ۶ گوش و میلگرد تو خالــی و تو پــر به صــورت سفــارشی فعــالیت میکنیــم.

عمــده مشتـــریان این محصــولات ادارههای برق منطقهای و صنایع برق و الکترونیک کشور هستند. مواد اولیه مصرفی خود را از مجتمع مس سرچشمه و از طریق بورس تهیه میکردیــم، امــا به مــرور زمــان و با افزایــش قیمتهــا قدرت خریــد ما کاهش یافت و شرایط خریــد از بــورس کــالا را که حداقــل ۲۰ تــن بــود را نداشتیم، بنابراین مواد اولیه مورد نیاز را از بازار آزاد تامین میکنیم.

وی در ادامــه عنــوان کــرد: تولیــد لولــه و انواع مقاطع به تکنولوژی خاصی نیاز نــدارد و تنها به وسیله قالبگیری و ریختهگری مس و آلیاژهــای مســی میتــوان انــواع قطعات را تولیـــد کــرد. ازجملــه روشهــای ســـاخت و ریختهگری میتوان به اکستروژن و ریختهگری پیوسته اشاره کرد و قابل ذکر است که روش ریختهگری پیوسته نسبت به سایر روشها متداول شده و کشورهای آمریکا، انگلستان، آلمان، ایتالیا، سوئیس و فنلاند صاحب امتیاز این تکنولوژی هستند. کشور چین نیز دانش فنی خود را در این زمینه از این کشورها گرفته و تکنولوژی به کار گرفته در ایران نیز اغلب چینی است.

کاهش مصرف مس، برای حفظ خط تولید

مدیرعامل شرکت صنایع مس خسروشاهی تصریح کرد: با افزایش هزینهها، نوسانات نرخ مس و رکود بازار، میزان تقاضا به طرز چشمگیری کاهش یافت و اغلب تولیدکنندهها مجبور هستند با اجرت اندک، به عنوان مثال، سود ۵درصد محصول خود را بفروشند. این میزان سود برای یک کارخانه بسیار ناچیز بوده و خط تولید مجموعه با سود ۵ درصد به کندی فعالیت میکند و با ادامه این روند به تعطیلی خواهد رسید. به دلیل گران شدن قیمت مس، برای تداوم تولید، برخی از تولیدکنندگان آلومینیوم را جایگزین مس کرده و یا در تهیه آلیاژها از سرب و روی بیشتری نسبت به مس استفاده میکنند و بسیاری از کابلها و قطعات از شکل سنتی خارج شدهاند و میزان مس مصرفی در آنها کاهش یافته است.

خســروشــاهی اضافــه کـــرد: نـــازک کـــردن ضخامـت لولــه و قطعــات، روش دیگــری برای استفاده کمتر از مس است و در صنعت سیم و کابل نیز با ضخیم کردن کابل پلاستیکی میزان مصرف مس را تا جایی که امکــان دارد کاهش میدهند. قطعات مسی با آلیاژی فقط در قیمت تمام شده تفاوت دارند و برای صنعت مشکلساز نیستند. در واقع، بازار با چنین روشهایی تا به امروز سرپا مانده است اما ما نتوانستیم از این شیوهها جهت حفظ مجموعه استفاده کنیم و میزان تولید ما کاهش یافته و فقط قادر به پاسخگویی به برخی از مشتریان داخلی هستیم و صادرات محصول نداریم.

وی بیان کرد: دستگاههای فعال در کارخانه طبق دانش بومی ساخته شدهاند. برخی از الکتروموتورهای کارخانه، قدیمی و متعلق به کشور روسیه بوده که به جز آنها سایر دستگاهها و ماشیــنآلات صـــد در صـــد ایـــرانی اســت. مجتمــع مـس ســـرچشمــه اغلــــب محصــولات تولیـــدی خود را به کشـــورهایی همچون ترکیه صادر میکند که این قطعات در ترکیه به عنوان مواد اولیه به شکل محصولات دیگری درمیآینــد و به سایــر کشــورها ارسال میشوند البته شنیدهها حاکی از آن است که به دلیل تحریمهــا محصــولات ایرانــی ۱۰ درصــد زیـــر قیمت LME صادر میشوند.

خروج نسل جدید از عرصه تولید

مدیرعامل شرکت صنایع مس خسروشاهی اظهار کرد: ظرفیت تولید اسمی صنایع مس خسروشاهی روزانه ۱٫۵ تن و ماهانه حدود ۳۰ تن است که با بروز شرایط نابسامان اقتصادی کشور، توانایی تولید این میزان محصول را نداریم و در حال حاضر، ظرفیت تولید واقعی مجموعه به دو تن در ماه کاهش یافته است. قیمت مس طی ۴۰ سال حدودا سه برابر شده است، در صورتی که رشد آن در دو سال اخیر سرعت بیشتری داشته و این موضوع به تدریج موجب کاهش فعالیت صنعتگران شده است.

خســروشـــاهی تشــریـــح کـــرد: در کشـــور، تولیدکنندههای خوبی در صنایع ریختهگری و تولید قطعات مسی مشغول به کار هستند، اما به دلیل چند مسئله در معرض نابودی قرار دارند. اولین مورد، عدم حمایت از جانب دولت است؛ چراکه در بسیاری از کشورها دولت در مواقع حساس اقتصادی به کمک تولیدکننده میآید، اما در ایران تولیدکننده باید به حمایت دولت بپردازد! تبصرهها و دستورات شهرداری، بیمه و اداره مالیات نیز که جای خود را دارند. دومین مسئله، عدم علاقه به تداوم تولید از سوی نسل جدید است؛ نسل اول کارخانهها را احداث کردند، نسل دوم حفظ و نگهداری را بر دوش داشتند اما نسل بعدی با مشاهده شرایط نابسامان تولید، خود را از عرصه تولید کنار میکشند و علاقه به حفظ این کارخانهها را ندارند و بسیاری از کارخانهها به این بلا مبتلا شدهاند.

وی در پایان عنوان کرد: علاوه بر مشکلات ذکر شده، تامین مواد اولیه و آجر برای ذوب کوره نیز بر معضلات ما اضافه شده است. به طوری که بازار مواد اولیه در اختیار عدهای خاص قرار گرفته و به جای اینکه مواد بین تولیدکنندههای داخلی و با شرایط بهتری تقسیم شــود، به سایــر کشــورها مثــل ترکیــه، عراق، افغانستان و پاکستان صادر میکنند و من به عنوان تولیدکننده قطعات و لوله مسی، برای ادامه فعالیت خود باید آجر نسوز مورد نیاز برای احتراق کوره را نیز تولید کنم؛ این موارد را در هیچ جای دنیا نمیتوان مشاهده کرد!