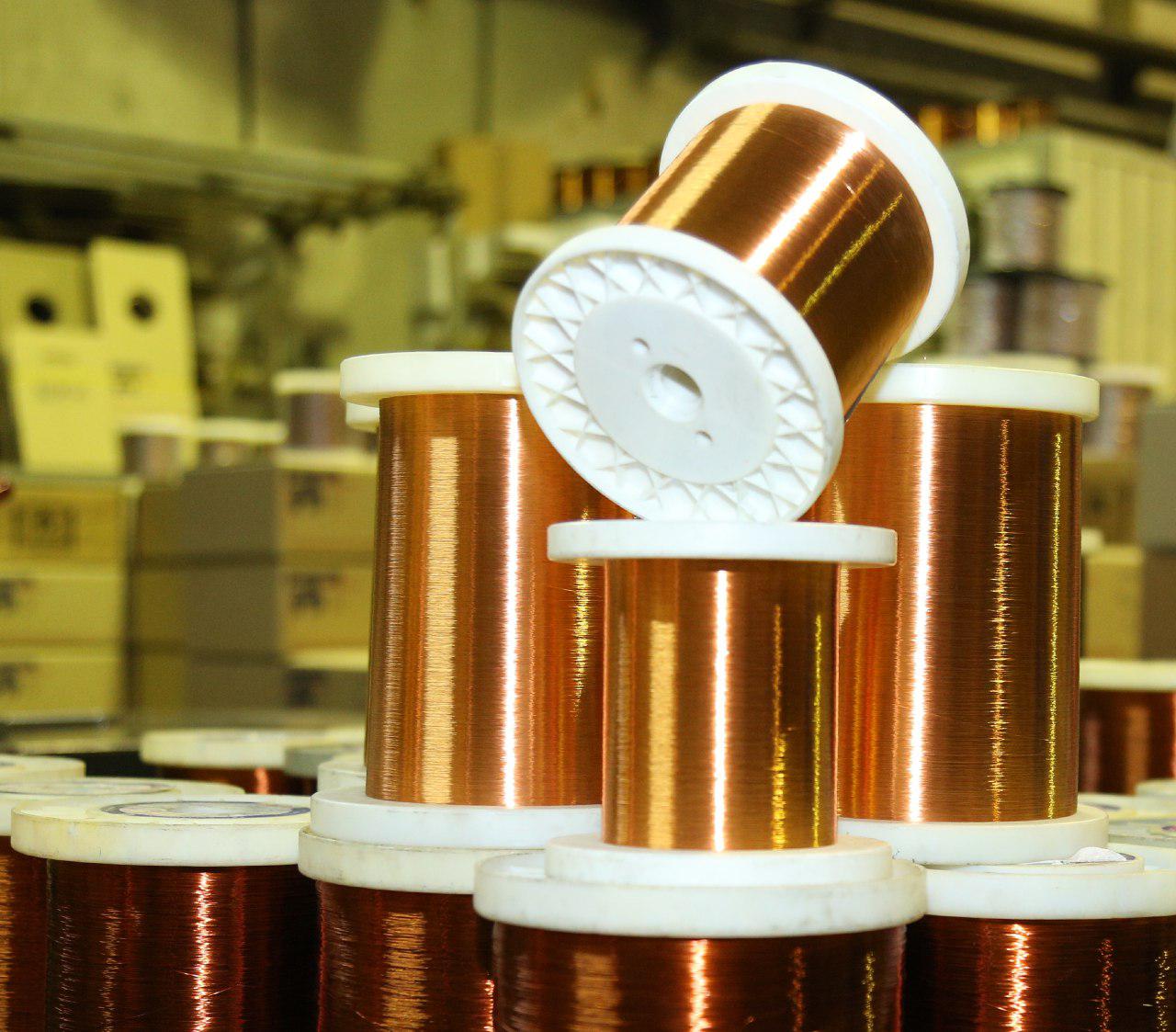

امروزه با سرمایهگذاریهای صورت گرفته در صنایع مختلف و رقابت تنگاتنگی که میان تولیدکنندگان به وجود آمده است، یکی از عواملی که ضامن بقای بنگاههای اقتصادی بوده و تاثیر مستقیمی بر میزان سودآوری و قدرت رقابتپذیری آنها دارد، کاهش هزینههای تولید و به تبع آن تقلیل بهای تمام شده محصول است. برای تحقق این مهم میتوان از روشهای مختلفی مانند شناسایی و بررسی دقیق هزینهها، بهینهسازی مصرف انرژی و مواد اولیه، بهبود فرایندها، بهرهگیری از تکنولوژی و ماشینآلات پیشرفته، بهکارگیری نیروی انسانی ماهر و… هزینههای تولید را به طور قابلتوجهی کاهش داد. شایان ذکر است که این مسئله در صنعت سیم لاکی با توجه به تعداد محدود تولیدکنندگان در کشور و سهم بالای مواد اولیه در بهای تمام شده محصولات، از اهمیت ویژهای برخوردار است. در همین راستا، خبرنگار پایگاه خبری و تحلیلی «فلزاتآنلاین» گفتوگویی با امیرحسین قرشی، مدیرعامل شرکت سیم لاکی فارس به عنوان یکی از قدیمیترین و معتبرترین تولیدکنندگان سیم لاکی کشور تدارک دیده است که متن کامل آن را در ادامه خواهید خواند:

تولیدکنندگان سیم لاکی از چه روشهایی میتوانند همگام با کاهش هزینههای تولید، حاشیه سود خود را افزایش داده و موفق به کسب درآمدهای بالاتر شوند؟

در ابتدا باید به این نکته مهم توجه داشت که حاشیه سود صنعت سیم لاکی نسبت به سایر صنایع، در اکثر کشورهای جهان چشمگیر نیست که علت آن را میتوان به سهم بالای مواد اولیه (مفتول مسی و لاک عایق) در هزینهها و بهای تمام شده کالا نسبت داد. علاوهبراین، با در نظر گرفتن سایر هزینهها همچون دستمزد، هزینه سربار و… نمیتوان حاشیه سود زیادی را برای این صنعت متصور شد. در نتیجه با توجه به این موارد، کنترل هزینهها در صنعت سیم لاکی بیش از پیش اهمیت پیدا میکند و نیاز است که فعالان این صنعت، رویکرد و استراتژیهای کاربردی را به منظور مدیریت هزینهها اتخاذ و به صورت جدی پیگیری کنند. شایان ذکر است که به طور کلی در حسابداری صنعتی، فرمول تعیین بهای تمام شده محصول و خدمات در صنایع مختلف که صنعت سیم لاکی را هم در بر میگیرد، شامل محاسبه مواد مستقیم بهکاررفته در کالا، دستمزد مستقیمی که برای ساخت محصول پرداخت شده، هزینههای سربار، هزینههای مالی و تجاری میشود. باید توجه داشت که روشهای فنی و خاص مختلفی برای کنترل انواع هزینهها وجود دارد که میتوان با پیادهسازی هر یک از آنها، تا حد معقولی مخارج صرف شده برای تولید را کاهش داد و زمینه را برای کسب حاشیه سود بیشتر در واحدهای صنعتی فراهم کرد. البته مجددا تاکید میکنم که صنعت سیم لاکی در مقایسه با سایر صنایع همچون صنعت سیم و کابلسازی از حاشیه سود بالایی برخوردار نیست و این صنعت به دلیل هزینه بالای خرید مواد اولیه که بخش عمدهای از بهای تمام شده کالا را به خود اختصاص میدهد، جزو صنایع سرمایهبر محسوب میشود تا صنایع کاربر؛ به طوری که بیش از ۸۵ درصد بهای تمام شده سیم لاکی مختص به مفتول مسی بوده و با نوسان قیمتها در بازار که عموما در مدار صعودی هستند، بهای سیم لاکی نیز متناسب با این تغییرات تعیین میشود.

لازم به ذکر است که صنعت سیم لاکی در ایران وضعیت متفاوتی با سایر کشورها داشته و اکثر تولیدکنندگان در صنایع مختلف، در انتهای سال مالی اعلام میکنند که سود بالایی را کسب کردهاند؛ در حالی که با بررسی صورتهای مالی مشخص میشود، بخش عمدهای از این مبلغ به افزایش ارزش موجودی آنها مربوط است. در صورتی که این مبلغ حاشیه سود واقعی واحدهای تولیدی نبوده و منظور ما از حاشیه سود پایین، در واقع سود عملیاتی و مبلغی است که از طریق فروش محصولات در بازار به دست آمده. البته باید این نکته را در نظر داشت که تولیدکنندگان نقشی در افزایش نرخ تورم و به تبع آن رشد ارزش موجودیهای خود ندارند و این مسئله در پایان سال مالی در اکثر بنگاههای اقتصادی مشاهد میشود.

شرکت سیم لاکی فارس به عنوان یکی از بزرگترین تولیدکنندگان سیم لاکی در کشور، چه اقداماتی را در راستای شناسایی عوامل موثر بر هزینههای تولید و کاهش بهای تمام شده محصولات خود انجام داده است؟

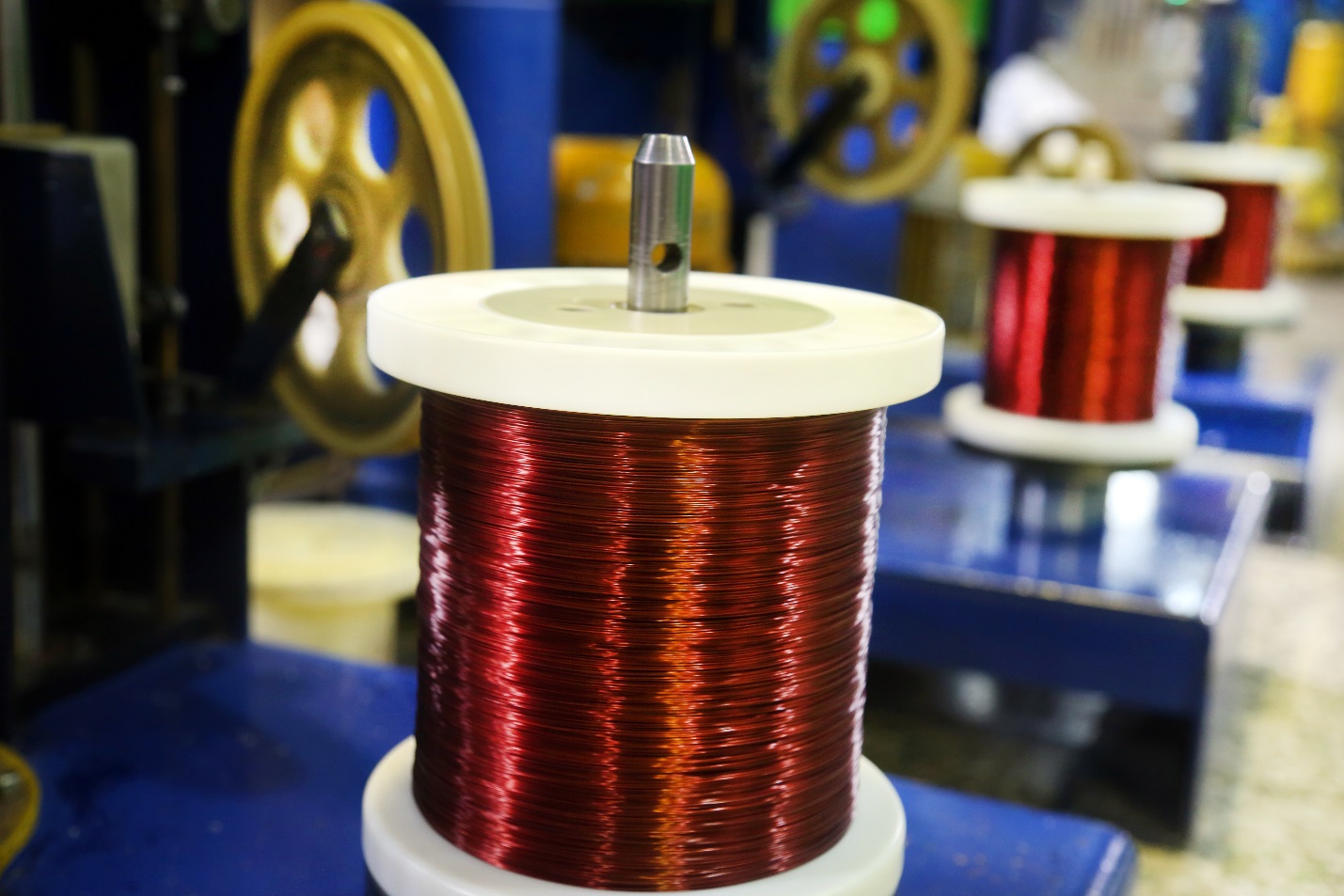

پیشتر به فرمول تعیین قیمت محصول و عوامل موثر بر آن اشاره شد که شرکت سیم لاکی فارس برای مدیریت هزینههای خود، هر یک از این موارد را تفکیک و پارامترهای تاثیرگذار بر آن را شناسایی کرده است. به عنوان مثال، مواد مستقیم شامل مفتول مسی، لاک عایق، سایر مواد مورد نیاز برای بستهبندی محصولات اعم از قرقره، کارتن و… که سهم کمتری را به خود اختصاص دادهاند، میشود. علاوهبراین هزینههای سربار، هزینههای انرژی، اقلام مصرفی، تعمیر و نگهداری تجهیزات، استهلاک ماشینآلات و… را در بر میگیرند. به همین منظور شرکت سیم لاکی فارس بر اساس چرخه دمینگ «PDCA» متشکل از چهار مرحله برنامه، عمل، بررسی و اجرا (در این رویکرد مسائل به صورت روشن شناسایی و نظریهای برای پیشرفت تعریف میشود. سپس راهکارهای احتمالی در مقیاس کوچک آزمایش و پس از بررسی نتیجه آنها، راهحل مناسب که از کارایی لازم برخوردار است پیادهسازی میشود)، نسبت به کنترل و مدیریت هزینههای خود اقدام کرده است. در همین راستا، شاخص و معیاری برای هرکدام از اجزای تشکیل دهنده مولفههای موثر بر بهای تمام شده کالا تعریف شد؛ به عنوان مثال، شاخص در نظر گرفته شده برای مصرف مفتول مسی، ضایعات ایجاد شده در خط تولید است که با توجه به درصد هدررفت مواد برای فعالسازی ماشینآلات و دستگاهها و رسیدن به کیفیت مطلوب محصول تولیدی، میتوان حد نصابی را برای مقدار ضایعات تعیین کرد. به علاوه باید معیاری برای سنجش عملکردها نیز مشخص شود تا مجموعه با بررسی تغییرات آنها و اصلاح مغایرتهای موجود، برای دستیابی به نتیجه مدنظر تلاش کرده و اقدامات لازم را انجام دهد. باید اضافه کنم که درصد مصرف لاک عایق، یکی از شاخص دیگری است که در شرکت سیم لاکی فارس تعیین شده و در زمینه نیروی انسانی و دستمزد نیز شاخص بهرهوری کارکنان، میزان تولید هر کیلوگرم سیم لاکی به ازای هر نفر ساعت است. باید گفت که برای کلیه این پارامترها، شاخصهای معینی در شرکت سیم لاکی فارس وجود دارد و همواره اقدامات کنترلی نیز به منظور مدیریت هزینهها صورت میگیرد.

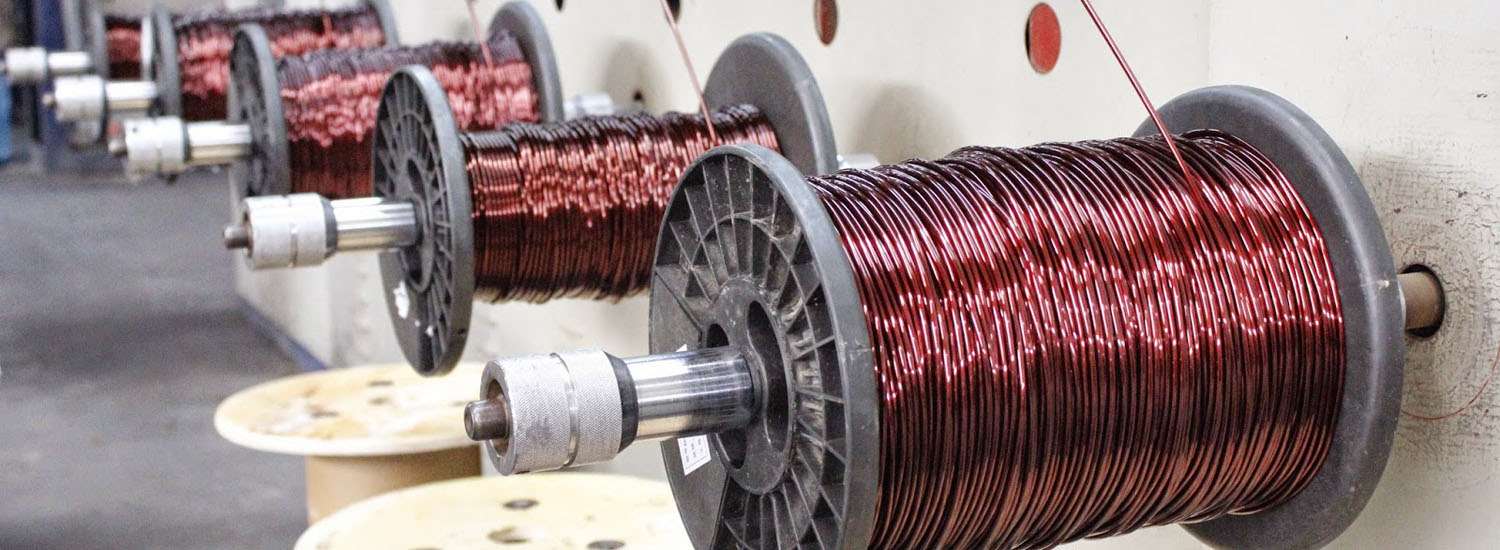

خوشبختانه این روش (چرخه دمینگ) سودبخش بوده و نتایج مناسبی به همراه داشته است اما در این میان باید مسئله مهمی را در نظر داشت که به سبب تکنولوژیهای مختلف، سال ساخت و نسل متفاوت ماشینآلاتی که واحدهای تولیدی استفاده میکنند، شاخصهای تعریف شده برای هر مجموعه یکسان نخواهد بود؛ به طوری که هرچقدر دستگاههای خطوط تولید بهروزتر باشند، میزان ضایعات ایجاد شده کمتر خواهد بود. علاوهبراین میزان تقاضای مشتریان، قطر سیم لاکی و تولید مستمر نیز روی شاخصها و هزینههای مجموعه تاثیرگذارند. باید توجه داشت که اکثر کارخانههای فعال در صنعت سیم لاکی، تولید خود را بر اساس سفارش مصرفکنندگان انجام میدهند و میزان ضایعات ایجاد شده برای تولید یک محصول در تناژهای مختلف یکسان است. به عنوان مثال، اگر برای تولید ۱۰ تن سیم لاکی با قطر یک میلیمتر ۱۰۰ کیلوگرم ضایعات ایجاد شود (هدررفت مواد برابر با یک درصد)، برای تولید پنج تن از این محصول همین مقدار ضایعات به وجود میآید اما درصد هدررفت مواد با کاهش میزان تولید، افزایش یافته و به ۲ درصد میرسد. همچنین تولیدکنندگان خارجی در طول یک سال، محصولی با قطر ثابت را تولید کرده و با چالش محدودیت مصرف انرژی مواجه نیستند. در حالی که صنعتگران داخلی به دلیل تناژ پایین تولید محصولات، ممکن است در هفته دو یا سه بار قطر سیم لاکی را تغییر داده و با قطع شدن برق، فرایند تولید به صورت مستمر نباشد و مجموعه متحمل خساراتی شود. در نتیجه کنترل برخی از عوامل در اختیار تولیدکننده نیست و هر واحد صنعتیای با توجه به تجهیزات و توان تولیدی خود، معیارهای متفاوتی را مشخص میکند.

در حال حاضر بیشترین هزینه تولید سیم لاکی به چه مواردی اختصاص دارد و برای کنترل و کاهش آنها چه راهکارهایی را پیشنهاد میکنید؟

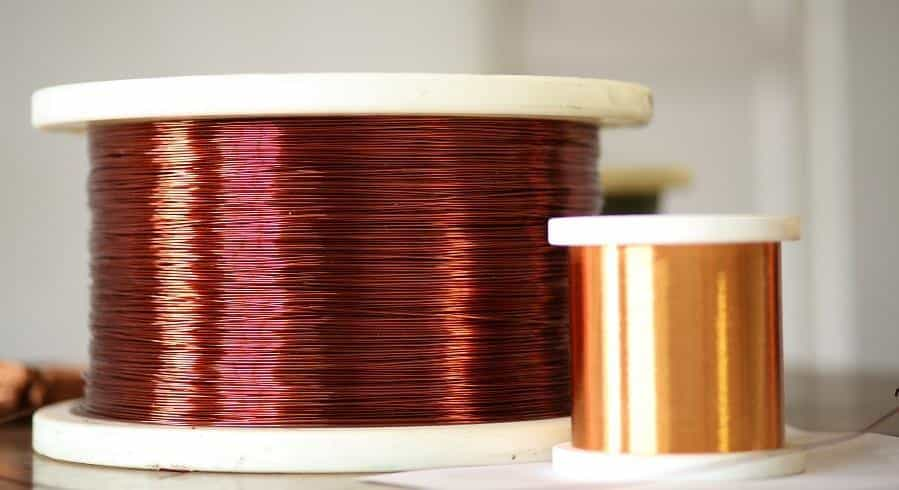

همانطور که پیشتر به آن اشاره شد، بیشترین هزینه تولید سیم لاکی به مواد اولیه اختصاص دارد که نحوه قیمتگذاری آن در حیطه اختیارات تولیدکننده نبوده و میزان مصرف مواد برای تولید محصولات استاندارد غیرقابل تغییر است. در این شرایط صنعتگران باید از روشهایی مانند استفاده از ماشینآلات و دستگاههای بهروزتر، میزان ضایعات ایجاد شده در خط تولید را کاهش دهند و با بهینهسازی مصارف و کنترل ریزش مواد، بیشترین بهرهوری را از مواد اولیه داشته باشند. به طوری که هرچقدر سایز سیم لاکی افزایش یابد، درصد مصرف لاک کاهشی بوده و بالعکس با افت سایز محصول، این مقدار صعودی خواهد بود. همچنین اگر ظرفیت یک قرقره ۲۰ کیلوگرم سیم لاکی باشد، باید این مقدار به صورت کامل تکمیل شده و قرقرهای با ظرفیت ۱۸ کیلوگرم محصول بستهبندی نشود.

نقش و اهمیت حاملهای انرژی در بهای تمام شده محصولات شرکت و هزینههای تولید را چگونه ارزیابی میکنید و فعالان صنعت سیم لاکی کشور با چه موانع و چالشهایی در زمینه مدیریت هزینههای تولید روبهرو هستند؟

باید توجه داشت که ۱۰۰ درصد انرژی مورد نیاز صنعت سیم لاکی، انرژی الکتریکی است و فعالسازی کورههای لاکزنی، دستگاههای کشش و سایر ماشینآلات با استفاده از این انرژی صورت میگیرد. برای کنترل این متغیر نیز باید همانند سایر مولفههای تاثیرگذار بر هزینههای تولید، شاخص و معیاری تعیین کرد که برای تولید هر کیلوگرم سیم لاکی چند کیلووات انرژی مصرف میشود. یکی از راهکارهای مشترکی که میتواند علاوه بر کاهش ضایعات ایجاد شده میزان مصرف انرژی را کاهش دهد، بهرهگیری از تکنولوژیهای جدید است. در حال حاضر سازندگان ماشینآلات صنعت سیم لاکی با توجه به اهمیت این موضوع، به دنبال بهینهسازی مصارف انرژی هستند. به طوری که شاهد هستیم میزان مصرف انرژی در دستگاههای بهروز، به نصف این مقدار در ماشینآلات قدیمی کاهش یافته است. اگرچه بهروزرسانی خطوط تولید نیازمند سرمایهگذاری است اما در بلندمدت و با توجه به شیب افزایش بهای انرژی در کشور، این اقدام موثر و مفید خواهد بود.

شایان ذکر است که با توجه به تحریمهای اعمال شده علیه کشور، اکثر تولیدکنندگان سیم لاکی ناچارند برای جلوگیری از توقف تولید محصول به دلیل طولانیتر شدن زمان واردات لاک، ذخیرهای برای این ماده اولیه در نظر بگیرند که این کار هزینههایی را برای آنها به همراه دارد. البته میتوان با انجام اقداماتی، بخشی از این هزینههایی که به تولیدکنندگان تحمیل میشود را کنترل کرد و یا کاهش داد. به عنوان مثال، برخی از تولیدکنندگان برای رفع چالش محدودیت مصرف انرژی و جلوگیری از کاهش میزان تولیدات، نسبت به خرید مولدهای برق اقدام کردهاند که البته این کار هم بدون هزینه نیست. در هر حال میتوان از این راهحل برای رفع معضلات تولیدکنندگان بهره برد و شرکتهای برق منطقهای نیز پیشنهاد میکنند که واحدهای صنعتی در ساعات پیک مصرف انرژی از مولدها برق برای افزایش ظرفیت شبکه استفاده کنند.

در پایان باید خاطرنشان کنم که افزایش هزینههای تولید در صنایع مختلف به خصوص صنعت سیم لاکی در آینده، موضوع غیرقابل پیشگیری است. همچنین توسعه صنعت سیم لاکی صرفا وابسته به انجام اقداماتی از سوی دولت و مسئولان نیست و صنعتگران برای ایجاد تحول در حوزه تولید نباید منتظر بمانند. البته مدیریت برخی از هزینهها امکانپذیر نبوده و تولیدکنندگان باید با مطرح کردن آنها، مسئولان را آگاه سازند تا اقداماتی در این خصوص صورت گیرد. به عنوان مثال، بهای لاک عایق وارداتی و قیمتگذاری مفتول مسی وابسته به نرخ ارز بوده که کاهش آن خارج از عهده صنعتگران است. اگرچه با توجه به شرایط فعلی کشور پیادهسازی روشی برای کنترل قیمتها دشوار است اما اگر دولت بتواند سیستم عرضه و تقاضا را ایجاد کند، با دخالت کمتر آن قیمتها در بازار کشف میشوند و این راهحل در بلندمدت بسیار تاثیرگذار خواهد بود. متاسفانه برای کاهش قیمت لاک نیز باید گفت که راهحلی وجود ندارد، مگر اینکه تولیدکنندگان داخلی به این زمینه ورود پیدا کنند. البته علیرغم تلاشهایی که برای تولید لاک در داخل انجام شد، کیفیت محصولات چندان مورد قبول نبود و باز هم با توجه به وابستگی به واردات مواد اولیه مورد نیاز و نرخ ارز، هزینه تولید لاک به صورت ۱۰۰ درصدی قابل کنترل نیست.

انتهای پیام//