بهطور کلی، دو فرآیند برای تولید فویل مسی در جهان وجود دارد؛ نخست فرآیند مکانیکی، دوم فرآیند الکتروشیمیایی. در فرآیند مکانیکی از نورد سرد و گرم استفاده میشود که طی مراحل مختلف ضخامت ورق تا حد فویل کاهش مییابد. در مقابل در فرآیند الکتروشیمیایی از انحلال مس در الکترولیت و بازنشانی (احیای) آن بر زمینهای با ضخامت مورد نیاز بهره گرفته میشود. شایان ذکر است که تولید فویل بهروش الکتروشیمیایی، امکان دسترسی به ضخامتهای کمتر را در مقایسه با روش مکانیکی (نورد) فراهم میسازد.

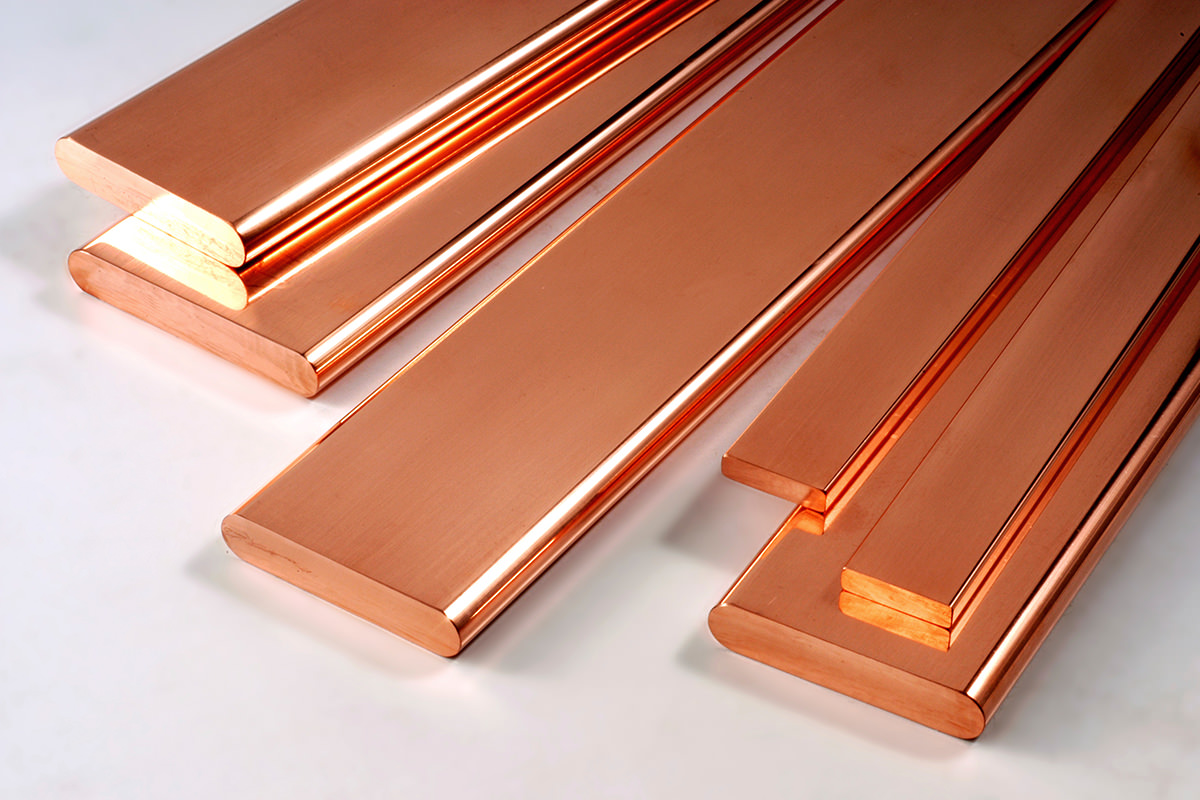

به گزارش پایگاه خبری و تحلیلی «فلزاتآنلاین» استفاده از ورق و صفحات مسی، طی سالیان اخیر بهدلیل توجه بیشتر به مقوله انرژی و از طرف دیگر رشد تکنولوژی و افزایش سطح رفاهی مردم، چندین برابر شده است. از ورقهای مسی در مبدلهای حرارتی، آبگرمکنها، تجهیزات برودتی و لولههای مسی با قطر زیاد استفاده میشود. علاوه بر ورقهای پهن مسی، مقادیر زیادی از محصولات تخت بهصورت تسمه مسی تولید میشود که استفاده وسیعی در تولید تجهیزات الکتریکی و الکترونیکی دارد. نهایتا، فویل مس بهدلیل ضخامت کم و هدایت حرارتی و الکتریکی بالا، طی سالهای گذشته از تنوع کاربردی زیادی برخوردار بوده است.

ضخامت فویل مسی به کاربرد و فرآیند تولید آن بستگی دارد و بهطور کلی فویلهای مسی را میتوان با توجه به ضخامت آنها به دو گروه فویلهای مورد استفاده در تجهیزات برودتی، گرمایشی و مبدلهای حرارتی و فویـــلهای مورد استفــــــاده در کاربردهـــــای الکتریکی و الکترونیکی تقسیمبندی کرد. در گروه نخست، فویل مس از ضخامتهای چند دهم تا یکهزارم اینچ وجود دارد و نیاز به حد استحکام مشخصی در چنین کاربردهایی، امکان نازک شدن بیشتر را به فویل مسی نمیدهد. در حالی که در گروه دوم، سعی میشود تا جای ممکن فویل مس ضخامت کمتری داشته باشد. ضخامت فویلهای مسی از ۰۰۱/۰ اینچ تا ۰۴/۰ اینچ را دربرمیگیرد و فویلهای مسی براساس ضخامت به دستههای زیر تقسیمبندی میشود:

- ۱ MIL (ضخامت ۰۰۱/۰ اینچ) این رول مس بسیار نازک است. تقریباً ۵/۱ برابر ضخیمتر از فویل آلومینیومی معمولی خانگی است و به راحتی برش داده میشود.

- ۴/۱ MIL (ضخامت ۰۰۱۴/۰ اینچ) این رول مس نیز بسیار نازک است و کمی ضخیمتر از ۱ MIL است. ۴/۱ تقریباً ۲ برابر ضخیمتر از فویل آلومینیومی خانگی است. به راحتی برش داده میشود و همچنین میتوان توسط دست آن را پاره کرد.

- ۳ MIL (ضخامت ۰۰۳/۰ اینچ) ضخامت این رول مس تقریباً دو برابر ۴/۱ MIL و ۵/۴ برابر آلومینیوم خانگی است. این رول را میتوان به راحتی با قیچی برش داد، توسط دست آن را پاره کرد.

- ۵ MIL (ضخامت ۰۰۵/۰ اینچ) رول مس ۵ MIL تقریباً ۷-۸ برابر ضخیمتر از فویل آلومینیومی معمولی است. این رول توسط دست پاره نمیشود، اما میتوان به راحتی آن را با قیچی برید و بسیار قابل انعطاف است. اگر تحت فشار قرار نگیرد، شکل نخواهد گرفت.

- ۸ MIL (ضخامت ۰۰۸/۰ اینچ) رول مس ۸ MIL تقریباً ۱۱ تا ۱۲ برابر ضخیمتر از فویل آلومینیومی معمولی است و ۵/۱ برابر ضخیمتر از رول ۵ MIL است. رول ۸ MIL میتواند به راحتی با قیچی بریده شود و بسیار قابل انعطاف است.

- ۱۰ MIL (ضخامت ۰۱/۰ اینچ) این رولها تقریباً ۱۴ برابر ضخیمتر از فویل آلومینیومی خانگی و دو برابر ضخیمتر از ۵ MIL هستند. رول مس با ۱۰ MIL از نظر ظاهر و واکنش به فشار شباهت کمی به فویل مس دارد. قابل انعطاف است و به راحتی میتوان یک خمیدگی با دست در آن ایجاد کرد. میتوان آن را با قیچیهای سنگین و یا یک چاقوی ابزاری برش داد.

- ۱۶ MIL (ضخامت ۰۱۶/۰ اینچ) این رول تقریباً ۵/۱ ضخیمتر از۱۰ MIL است و میتوان آن را بهوسیله دست یا ابزار خم کرد و شکل داد.

- ۲۲ MIL (ضخامت ۰۲۱۶/۰ اینچ) را میتوان بوسیله دست در مدت زمان طولانی خم کرد وشکل داد.

- ۳۲ MIL (ضخامت ۰۳۲/۰ اینچ) ۵۰ درصد ضخیم تر از ۲۲ MIL بوده و میتوان آن را بوسیله قیچیهای سنگین و یا یک چاقوی ابزاری برش داد.

- ۴۰ MIL (ضخامت۰۴/۰ اینچ) دوبرابر ضخیم تر از ۲۲ MIL بوده و سخت است که توسط دست خم شود و میتوان قیچیهای سنگین و یا یک چاقوی ابزاری برش داد.

برای تولید فویلهای مسی میتوان از دو روش الکترولیز و نورد استفاده کرد. در تولید فویلهای مسی به روش الکترولیز از محلول مس خالص حل شده در یک اسید استفاده میشود. محلول الکترولیت بر روی درامهای نیمه غوطهور چرخشی که به صورت الکتریکی شارژ میشوند، پمپ شده و بر روی این درامها یک فیلم نازک مسی الکترولیز میشود. در تولید فویلهای مسی به روش الکترولیز، فویل مسی از محلول مس بر روی یک درام چرخشی از جنس تیتانیوم که به منبع ولتاژ DC متصل است، رسوب میکند. کاتد به درام متصل و آند در داخل محلول الکترولیت مس قرار گرفته است. زمانی که میدان الکتریکی اعمال میشود، مس بر روی درام که با سرعت بسیار کمی در حال چرخش است رسوب میکند. سطح مس روی درام نرم و سطح مخالف آن زبر است. هرچه سرعت چرخش درام کمتر باشد، ضخامت مس رسوب شده بیشتر خواهد بود. سپس عملیات سطحی و مرحله پوشش برای فویلهای پوششدار انجام شده و نهایتا برش فویل برای تولید صفحات فویل صورت میگیرد.

تولید فویلهای مسی بهصورت نورد یکی دیگر از روشهای تولید فویل مسی محسوب میشود که نسبت به روش الکترولیز دارای قدمت بیشتری است. تجهیزات نورد به سه دسته،غلتکهای نورد گرم، غلتکهای نورد سرد و غلتکهای فویل تقسیم میشود.

کویل فویلهای نازک تشکیل شده در این فرآیند، تحت عملیات شیمیایی و مکانیکی قرار میگیرند تا به فرم نهایی برسند. در تولید فویلهای مسی بصورت نورد، اسلب مس تا دمای ۷۵۰ درجه سانتیگراد گرم شده و سپس نورد گرم در چندین مرحله تا رسیدن به ضخامت اصلی صورت میپذیرد. در فرآیند نورد سرد اولیه ضخامت ورقها کاهش یافته و سپس فرآیند آنیلینگ، پیکلینگ، شستشو و خشک کردن بر روی ورقها انجام میشود. مجددا فرآیند نورد سرد، کاهش بیشتر ضخامت را بههمراه دارد و در نهایت جمعآوری فویل بهصورت کویل انجام میشود. تعداد مراحل نورد، ارتباط مستقیمی با ضخامت فویل مورد نظر خواهد داشت.

بهطور کلی از روش الکترولیز میتوان برای تولید فویلهای مسی با ضخامت کمتر نسبت به روش نورد استفاده کرد.