۸۰ درصد هزینههای تعمیرات و نگهداری ماشینآلات، ارتباط مستقیمی با آلودگیهای موجود در روغن دارد. نگهداری از روغن به خصوص در محیطهای آلوده مانند معادن یک ضرورت است؛ چراکه بیش از ۸۰ درصد هزینههای مربوط به تعمیرات و نگهداری ماشینآلات، مرتبط با آلودگیهای موجود در سیالات و روغنهای درون سیستم است.

محمود هاشمیپور، مدیرعامل شرکت صنایع مکاترونیک ایران طی یادداشتی در پایگاه خبری و تحلیلی «فلزات آنلاین» نوشت: همه ما به کارکرد بدون مشکل ماشينآلات نياز داريم و اين عملکرد به واسطه روغن تميز بهبود مييابد.

منابع آلودگی روغن چیست؟

قبل از ورود به این مبحث، بهتر است منابع آلودگی روغن را بهتر بشناسیم. به طور خلاصه، منابع آلودگی روغن در سیستمها، تجهیزات و ماشینآلات صنعتی به شرح زیر است:

- سنگشکنها، روغن روانکاري، روغن دنده: بارهاي سنگين روي بيرينگها و دندهها منجر به سايش مي شود. ورود آب و ذرات جامد به تجهيزات سيستم خسارتهاي جبرانناپذير فراواني وارد ميکند که با گذر زمان، افزايش دماي ناشي از عملکرد ناصحيح قطعات باعث کاهش عمر مفيد روغن ميشود.

- خردکنها، روغن روانکاري، روغن هيدروليک: آلودگي سيستمهاي روغني ناشي از ذرات جامد و آب باعث توقف ناگهاني و افزايش هزينههاي مربوط به تعويض تجهيزات آسيب ديده ميشود.

- مخازن نگهداري روغن، روغن روانکاري، روغن هيدروليک، روغن موتور: در هنگام انتقال سيالات روغني (روغن روانکاري، روغن هيدروليک، روغن موتور) به مخازن نگهداري، امکان ورود ذرات آلوده به مخزن وجود دارد.

- فرآوري مواد معدني، روغن هيدروليک: در هر مرحله از فرایند فرآوري، نگهداري از سيستم هاي هيدروليک باعث افزايش بازدهي و ثبات و پايداري فرايندها ميشود.

- تسمه نقالهها، روغن دنده، روغن هيدروليک: علاوه بر آلودگيهاي وارد شده از محيط پيرامون، سايش تجهيزات نيز عامل آلودگي است که باعث از بين رفتن خواص مکانيکي ميشود.

- پرس های هیدرولیک: عمده مشکلات پرسهای هیدرولیکی تولیدی آجر نسوز، آلودگی روغن است. این مشکل نه تنها سبب سایش و افزوده شدن به حجم آلودگی و تولید جرم و Varnish می شود بلکه عمر مفید ادوات هیدرولیک را تا پنج برابر کاهش میدهد؛ خصوصا این مشکلات در پرسهای هیدرولیک مجهز به پمپهای پیستونی خود را نمایان میسازد.

در صورتی که سيستم هاي هيدروليکي شما مشکلاتی مانند نفوذ شديد گرد و غبار، توقفات ناگهاني، سايش شديد تجهيزات و تعويض زود هنگام روغن را تجربه کرده باشند، میتوان از تمام این مشکلات توسط فیلتر میکرونیزه ساخت شرکت صنایع مکاترونیک ایران ®IMI جلوگیری کرد.

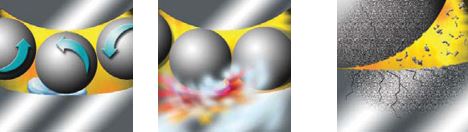

انواع متداول آسیب های سایشی

۸۰ درصد هزینههای تعمیرات و نگهداری ماشینآلات، ارتباط مستقیمی با آلودگیهای موجود در روغن دارد. نگهداری از روغن به خصوص در محیطهای آلوده مانند معادن یک ضرورت است؛ ؛ چرا که بیش از ۸۰ درصد هزینههای مربوط به تعمیرات و نگهداری ماشینآلات، مرتبط با آلودگیهای موجود در سیالات و روغنهای درون سیستم است. آزمایشهای زیادی در اثبات این موضوع انجام شده است. عامل اصلی سایش تجهیزات سیستمهای هیدرولیکی، ذرات خارجی درون روغن (گرد و غبار و آب و …) است که فیلترهای معمولی قادر به جذب این نوع آلودگیها نیستند.

پديده سندبلاست: برخورد ذرات آلوده درون روغن سيستم با قسمتهاي فلزي باعث تخريب آن سطح و توليد ذرات جديد ميشود. ذرات معلق در روغن با سرعت زیاد سیال به بدنه قطعات فلزی، برخورد و سطح فلز را تخریب میکند و باعث افزایش ذرات معلق میشود.

سنگ خوردگي قطعات: وجود ذرات آلوده در قسمتهايي از سيستم که تلرانس بين قطعات بسيار کم است، باعث افزايش سايش و ايجاد ذرات جديد ميشود.

پديده کاويتاسيون: هنگامي که روغن تحت فشار قرار میگيرد، آب و هواي موجود در روغن به علت افزايش دما و فشار، تشکيل حبابهاي تحت فشار داده و در روغن مي ترکند. به اين پديده کاويتاسيون ميگويند که براي تجهيزات بسيار مخرب است. ترکیب آب و روغن در فشار بالا موجب انفجار ذرات آب و منجر به خوردگی سطوح فلزی درون سیستم میشود.

خوردگي: آب و ديگر آلودگيها باعث خوردگي سطوح صيقلي فلزات و واکنشهاي شيميايي در روغن ميشوند که اين موضوع باعث خرابي سطوح تجهيزات میشود. هنگامی که ذرات سخت با فشار زیاد وارد قطعات متحرک میشوند، موجب خرد شدن سطوح قطعه و فرسایش شیمیایی میشود.

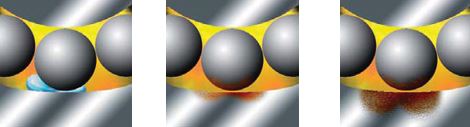

افت کيفيت روغن:

علاوه بر ذرات جامد معلق در روغن، حضور آب هم باعث کاهش کیفیت روغن میشود زیرا اکسيژن در کنار آب و دماي بالا، باعث ايجاد لعاب و رزين در روغن و قطعات داخلي تجهيزات هيدروليک ميشود.

مشکلات سيستم

۸۰ درصد مشکلات سيستم به واسطه آلودگي روغن توسط آب و ذرات معلق به وجود آمده در روغن است. آلوده شدن روغن توسط آب و ذرات معلق، مشکلات عديدهاي را به وجود ميآورد که خود موجب تخريب ماشينآلات، تعميرات متناوب و تقليل عمر ماشينآلات ميشود. اين امر موجب توليد نامطلوب و هزينه غيرضروري تعويض روغن خواهد شد.

منابع ورود آلودگي به سیستم شامل موارد زیر است:

- محيط خارجی: بر اثر شستوشو، فشار زیاد آب و عواملی از این دست آب به درون سیستم وارد می شود.

- دريچه هوا: آب و ذرات معلق از طریق دریچه هوا وارد میشود.

- محيط داخلي: درون تانک روغن، میعان آب رخ میدهد.

- اکسيداسيون: دمای زیاد به همراه روغن کثیف باعث ایجاد اسید، آب و مواد چسبنده میشود.

- زنگزدگي: آب موجب زنگزدگی ذرات و انباشتگی آنها در تانک روغن میشود.

- نشت آب: نشت در خنککنها موجب ورود آب به تانک روغن میشود.

راهکار مناسب برای حفظ کیفیت روغن چیست؟

راهکار مناسب روغن تصفیهشده از آب و ذرات معلق با استفاده از فیلتر میکرونیزه ساخت شرکت صنایع مکاترونیک ایران ®IMI است. فیلترهای ®IMI، کاملا آب و ذرات معلق را از روغن هیدرولیک جدا میسازند. آب به هنگام گذر از الياف فيلتر کاملا جذب اين الياف و آب انباشته شده در الياف به قسمت پايه فيلتر منتقل و دفع ميشود. در ادامه ذرات معلق تا ۰٫۸ ميکرون توسط توده الياف جذب ميشود و مواد زنگزده و اکسيد شده در توده الياف، جذب و در آنجا باقي ميماند.

استفاده از فیلترهای ®IMI باعث فرسایش کمتر، طول عمر بیشتر و فاصله زمانی بیشتر بین تعمیرات و دقت کار بالا میشود. همچنین مصرف انرژی کمتر نیز باعث آسیب کمتر به قطعات داخلی، افت فشار کمتر و ثابت ماندن ویسکوزیته روغن میشود. از طرفی وقفه کمتر در تولید، باعث تولید بیشتر و دفعات خرابی کمتر، اورهال منظم و رفع نشت خنککنها میشود. بنابراین از نتایج استفاده از فیلتر میکرونیزه ®IMI تامین و نگهداری کمتر، افزایش تولید و صرفهجویی در مصرف انرژی خواهد بود.

با استفاده از این فیلترها، منابع ورود آلودگی به شرح زیر تحت کنترل خواهند بود:

- محیط خارجی: آب وارده از محیط خارج به طور مداوم توسط فیلتر ®IMI جذب میشود.

- دریچه هوا: با استفاده از فیلتر سیلکا در دریچه هوا، آلودگی تا حد زیادی کاهش پیدا میکند.

- محیط داخلی: آبی که در اثر میعان در تانک ایجاد شده است، به طور مداوم توسط فیلتر ®IMI جذب میشود.

- اکسیداسیون: تولید آب و اسید حاصله از اکسیداسیون به حداقل کاهش مییابد.

- زنگزدگی: زنگزدگی هنوز هم ادامه دارد اما توسط فیلتر ®IMI کاملا جذب میشود.

- نشت آب: نشت آب از خنککنها در اورهال تعمیر شده و در عین حال فیلتر ®IMI کاملا آب موجود را جذب میکند.

از پنج اشتباه پرهزینه اجتناب کنیم

در پایان پس از کسب حدود ۲۰ سال تجربه در زمینه هیدرولیک، پنوماتیک و اتوماسیون صنعتی، پنج اشتباه پرهزینه کاربران هیدرولیک و اجتناب از این اشتباهات به شرح ذیل اعلام میشود.

اشتباه اول: تعویض روغن در زمان نامناسب

تنها در دو زمان لازم است روغن هیدرولیک تعویض شود؛ نخست، زمانی که خواص فیزیکی و شیمیایی روغن تغییر کرده و یا افزودنیهای لازم و یا ترکیبات موجود در روغن از بین رفته باشد. این امر فقط به کمک آنالیز روغن و به وسیله دستگاههای آزمایشگاهی امکان پذیر است. دوم اینکه در زمان آلودگی روغن به ذرات و آب، لازم نیست روغن تعویض شود بلکه میتوان با استفاده از فیلتر آفلاین آن را تصفیه کرد. بنابراین در هر دو مورد جهت پیشگیری، آنالیز روغن با استفاده از دستگاه مخصوص و یا کمک از شرکتهای متخصص ضروری است.

اشتباه دوم: تعویض فیلتر در زمان نامناسب

فیلترها باید در مواقعی تعویض شود که تمامی منافذ آنها پر شده باشد. اگر زودتر از موعد تعویض شود، هزینه بیمورد است و اگر دیرتر انجام پذیرد، روغن آلوده از طریق سوپاپ ایمنی فیلتر وارد سیستم میشود و به تجهیزات آسیب میرساند. بهترین راه برای اطلاع از گرفتگیها، استفاده از سوئیچ علامتدهنده برقی یا استفاده از نمایشگر چشمی آلارم فیلتر است.

اشتباه سوم: حرارت زیاد سیستم

سریعترین راه تخریب تجهیزات آببندیها، لولهها و حتی خود روغن، حرارت بالای سیستم است. اینکه چه حرارتی، حرارت مخرب برای سیستم هیدرولیک است، کاملا بستگی به ویسکوزیته روغن و جداول مربوطه و همچنین نوع تجهیزات هیدرولیک در سیستم دارد. دمای بالای ۸۰ درجه سانتیگراد تمام سیلها و لولهها را خراب میکند و موجب تسریع در تغییر خواص فیزیکی روغن میشود. همچنین حرارت بالای سیستم باعث افزایش حرارت روغن میشود و در نتیجه ویسکوزیته آن کاهش می یابد و عملکرد سیستم را تغییر میدهد. مناسبترین دما برای روغن دمای بین ۳۶ تا ۵۵ درجه سانتیگراد است تا رفتار روغن متناسب با ویسکوزیته آن باشد. استفاده از هیتر و خنککن آبی یا هوایی جهت کنترل این امر توصیه میشود.

اشتباه چهارم: استفاده از روغن نامناسب

روغن، مهمترین جزو یک سیستم هیدرولیک است که نه تنها برای روانکاری بلکه برای انتقال قدرت در سیستم هیدرولیک عمل میکند. ویسکوزیته روغن به طور عام، حرارت حداقل و حداکثری روغن برای کارکرد مطمئن در سیستم را تعیین میکند. انتخاب روغن با ویسکوزیته صحیح باید متناسب با شرایط آب و هوایی محل مورد استفاده سیستم هیدرولیک باشد. اگر ویسکوزیته از حد ایدهآل بیشتر شود، توان بیشتری به دلیل اصطکاک سیال از بین رفته و اگر از حد ایدهآل کمتر باشد، توان بیشتری به دلیل اصطکاک مکانیکی و نشت داخلی از بین میرود. بنابراین استفاده از روغن با ویسکوزیته نامناسب نه تنها باعث جریان ناقص روغن و خرابی تجهیزات سیستم میشود بلکه موجب مصرف انرژی بیشتر و بازدهی کمتر خواهد شد که مطلوب نیست.

اشتباه پنجم : فکر کنیم تجهیزات هیدرولیک خود روانکار باشند

موتور و تجهیزات را بدون اینکه روغن کاری شده باشند، روشن نکنیم؛ برای جلوگیری از این اشتباه هرگز بدون وجود چک لیست شروع به تعویض یا تعمیر تجهیزات هیدرولیک و یا راهاندازی نکنید.

انتهای پیام//