مدیرعامل شرکت بازیابی فلزات رنگین، تولیدکننده شمش مس گفت: در حال حاضر تولیدکنندگان شمش مس در کشور، با مشکل تامین مواد اولیه مواجه هستند زیرا تامینکنندگان تعهدی به رفع نیاز آنها نداشته و قیمت پیشنهادی خرید مواد اولیه برای آنها مهم است؛ به همین دلیل اگر واحدهای کوچکمقیاس با یکدیگر ادغام شوند، قدرت و توان بیشتری برای تامین مواد اولیه خواهند داشت.

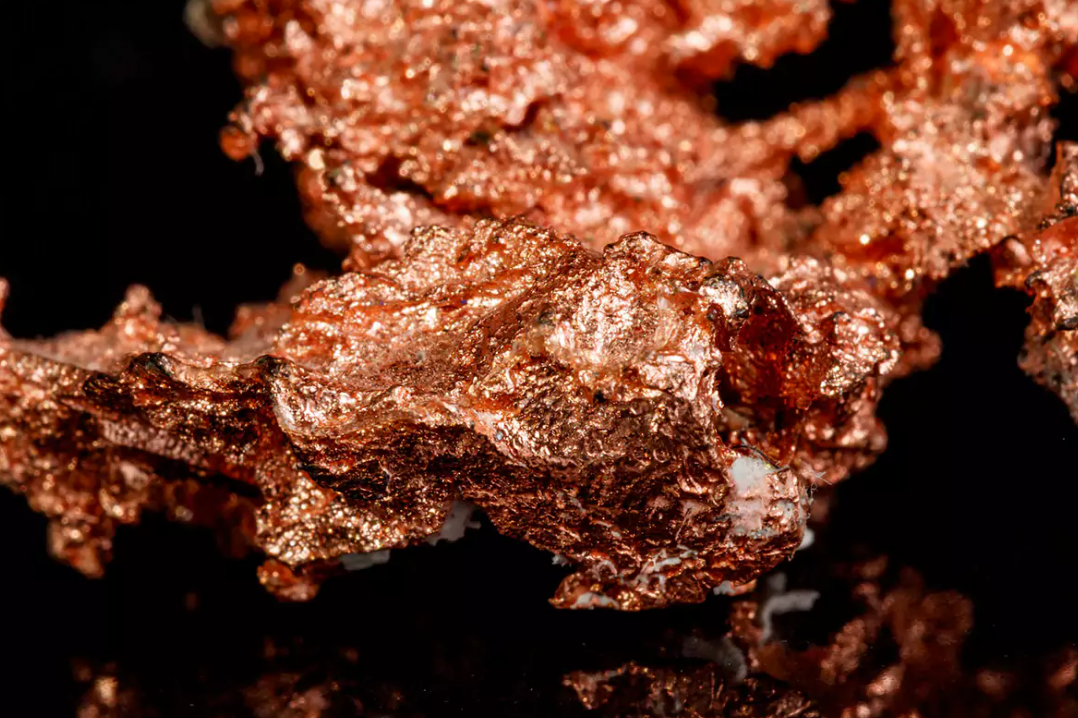

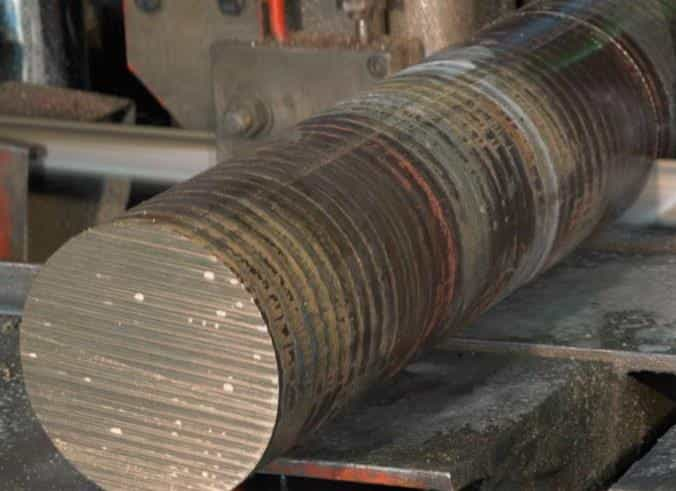

حسین مرادی در گفتوگو با خبرنگار پایگاه خبری و تحلیلی «فلزات آنلاین»، به بیان مشکلات تولیدکنندگان فعال در صنعت ریختهگری پرداخت و گفت: در ابتدا باید به این موضوع اشاره کنم که نزدیک به یک سال است که مجموعه را در حالت اورهال قرار داده و مشغول به تولید شمش مسی نیستیم اما با اتمام فرایند تعمیرات ماشینآلات، مجددا شرکت فعال شده و به تولید ادامه خواهیم داد. گفتنی است که در زمان فعالیت این مجموعه، اصلیترین چالشی که با آن مواجه بودیم، تامین کافی مواد اولیه بود زیرا تامینکنندگان مواد اولیه و سازمانهای دولتی تعهدی برای تامین نیاز تولیدکنندگان ندارند و در برخی موارد مواد اولیه را در بازار عرضه نمیکنند؛ علاوهبراین اگر نرخ پیشنهادی خرید کنسانتره از سوی مشتریان، چه داخلی و چه خارجی بالاتر از سایر تولیدکنندگان باشد، تامینکنندگان بدون توجه به سابقه طولانی همکاری با این افراد و حفظ مشتریان ثابت خود، تمایل بیشتری به فروش کنسانتره با قیمت بالاتر و صادرات دارند. لازم به ذکر است که در کنار کنسانتره از قراضه مسی هم برای تولید شمش مس استفاده میکردیم اما در خصوص قراضه نیز باید گفت که به دلیل کاهش تولید واحدهای صنعتی، میزان قراضه ایجاد شده به شدت افت پیدا کرده بود.

وی در همین راستا ادامه داد: مجددا تاکید میکنم، بزرگترین مشکل صنعتگران در مسیر تولید، تامین مواد اولیه است زیرا تولیدکنندگان ایرانی به دلیل هزینههای پایین انرژی و نیروی کار نسبت به قیمتهای جهانی، از این نظر در شرایط مناسبی قرار داشته و مزیت رقابتی نسبت به سایر رقبا دارند. به عنوان مثال تولیدکنندگان کشور ترکیه اکنون به دلیل هزینههای بالای انرژی، امکان استحصال فلزات از خاک را نداشته و مجبور به صادرات آن هستند. از طرفی کاهش توان واحدهای تولیدی و افزایش تعداد تولیدکنندگان کوچکمقیاس، باعث شده تا آنها قدرت مقابله با مشکلات را نداشته باشند؛ به همین دلیل در این شرایط تنها راهکاری که میتواند از تعطیلی این کارگاهها و صادرات مواد اولیه جلوگیری کند، ادغام واحدهای تولیدی کوچکمقیاس و سرمایهگذاری جهت ایجاد واحدهایی با توان و ظرفیت بالاتر است. با این کار ضمن بهبود فرایندهای تولید، آسیب کمتر به محیط زیست، توسعه بازارهای هدف و نظارت دقیق بر فعالیتهای واحدهای تولیدی، تامینکنندگان مواد اولیه با یک شرکت واحد روبهرو خواهند بود. گفتنی است که این پیشنهاد میتواند راهکاری برای حل مشکلات سایر صنایع مانند صنعت روی نیز باشد زیرا اگر واحدهایی با قدرت و ظرفیت بالاتری احداث میشدند، اکنون این صنعت از هر حیث در شرایط بهتری قرار داشت.

مدیرعامل شرکت بازیابی فلزات رنگین در پاسخ به این سوال که این واحدهای تولیدی بزرگتر باید زیر نظر کدام بخش اداره شوند، اظهار کرد: هر دو بخش دولتی و خصوصی میتوانند برای ارتقای صنعت کشور با یکدیگر همکاری کنند. به عنوان مثال در صنایع بالادستی و معادن که وظیفه تامین مواد اولیه بر دوش آنهاست، بخش دولتی میتواند نقش نظارتی داشته و بخش خصوصی هم ورود پیدا کند تا تامینکنندگان متعهد به رفع نیاز تولیدکنندگان داخلی شوند.

مرادی در خصوص میزان تقاضای شمش مس در بازار مصرف، ابراز کرد: خوشبختانه میزان تقاضا برای محصولات در بازارهای داخلی و خارجی بسیار مناسب بود و شرکتهای بزرگ فعال در صنعت مس نیز پس از تامین نیاز بازارهای داخلی، اقدام به صادرات میکردند؛ در اینجا باید به این نکته اشاره کنم که وضع تحریمها کمی فرایند صادرات را کند کرد اما نتوانست مانع از ادامه آن شود. لازم به ذکر است که شرکت بازیابی فلزات رنگین تنها به تامین نیاز بازارهای داخلی میپردازد و در زمینه صادرات فعال نیست.

لزوم نظارت سازمانهای دولتی بر فرایندهای تولید

وی در پاسخ به این سوال که آیا سازمان حفاظت محیط زیست در مسیر تولید سنگاندازیهایی داشته است، مطرح کرد: هر صنعتی به نوبه خود آلودگیهایی را به همراه دارد؛ به همین دلیل سازمان حفاظت محیط زیست و سایر سازمانهای دولتی به عنوان متولیان امر، وظیفه دارند که نظارت دقیقی بر اجرای صحیح امور داشته باشند. بیشک نمیتوان به محیط زیست، آبهای زیرزمینی، خاک و هوا آسیب وارد کرد و یا سلامت کارکنان مجموعه را در معرض خطر قرار داد. به همین دلیل در این مجموعه همواره سعی داریم با رعایت مسائل زیستمحیطی و با نصب سیستمهای فلیتراسیون، هیچ آلودگی را به محیط زیست وارد نکنیم اما باید اذعان کنم که بسیاری از واحدهای تولیدی، اهمیتی به این موضوع نداده و به فعالیت خود ادامه میدهند؛ سازمان حفاظت از محیط زیست تمام تلاش خود را در این زمینه بهکار گرفته تا با ارائه راهکار به واحدهای تولیدی، باعث بهبود فرایندها شود.

مدیرعامل شرکت بازیابی فلزات رنگین با بیان اینکه بخش عمده ماشینآلات و تجهیزات صنعت ریختهگری بومیسازی شده است، گفت: وضع تحریمها علاوه بر اثرات منفی، دستاوردهای خوبی برای صنعت کشور به دنبال داشت زیرا ماشینسازان داخلی با بومیسازی دستگاهها و ماشینآلات، گام بلندی در جهت کاهش وابستگی به کشورهای خارجی برداشتند. به همین دلیل در حال حاضر امکان تهیه اکثر ماشینآلات و تجهیزات در بازارهای داخلی وجود دارد و نیازی به واردات نیست؛ همچنین باید گفت که بزرگترین مزیت ماشینآلات ایرانی نسبت به ماشینآلات خارجی، قیمت پایینتر آنهاست زیرا با در نظر گرفتن هزینههای خرید و حملونقل و شرایط دشوار واردات، خرید ماشینآلات خارجی برای تولیدکنندگان مقرون به صرفه نیست.

مرادی با اشاره به دلایلی که باعث طولانیتر شدن زمان اورهال مجموعه شده است، بیان کرد: کمبود نقدینگی یکی از دلایلی است که باعث طولانیتر شدن این فرایند شده زیرا شرکت بازیابی فلزات رنگین بدون اخذ وام و تسهیلات مشغول به این کار است. میتوان گفت که شرایط دشوار اخذ وامهای بانکی و سود بالای در نظر گفته شده برای بازپرداخت اقساط، دلایل اصلی عدم تمایل ما به اخذ وام بودهاند.

با چنگ و دندان از تولید محافظت میکنیم

وی با بیان اینکه این صنعت وابستگی زیادی به نیروی متخصص ندارد و افراد معمولی نیز میتوانند بعد از گذراندن دوره آموزشی لازم، مشغول بهکار شوند، تصریح کرد: در حال حاضر یکی از مشکلات تمام صنایع، کمبود نیروی کار است اما با در نظر گرفتن هزینهها، نرخ تورم، سختی کار و مقایسه آن با میزان حقوق نیروی انسانی، درمییابیم که چرا افراد تمایلی به فعالیت در واحدهای صنعتی ندارند. به همین دلیل اکنون شاهد این موضوع هستیم که نیروی کار برای ادامه فعالیت به کشورهای دیگر مهاجرت میکند. لازم به ذکر است که شرکت بازیابی فلزات رنگین زمینه اشتغال ۱۰۰ نفر را فراهم کرده است؛ در اینجا باید به این نکته اشاره کنم که این واحد تولیدی علیرغم وجود مشکلات فراوان در مسیر تولید، در وهله نخست برای حل آنها تعدیل نیروی انسانی را انتخاب نکرد زیرا با مدیریت صحیح و کاهش هزینههای اضافه، موفق شد نیروی کار ماهر خود را که زمان و هزینه بسیاری برای آموزش آنها صرف شده بود، حفظ کند.

مدیرعامل شرکت بازیابی فلزات رنگین، خاطرنشان کرد: این مجموعه برای بهبود فرایندهای تولید و افزایش کیفیت محصولات، با بهرهگیری از افراد متخصص اقدام به تقویت واحدهای «R&D» و آزمایشگاه کرد. باید گفت که در کنار این اقدامات، واحدهای تولیدی ملزم به اتخاذ راهبردهایی در زمینه برندسازی برای رشد و توسعه فعالیتها و حفظ مالکیت معنوی برند تجاری خود هستند. در پایان باید به این موضوع اشاره کنم که آینده صنایع، وابسته به تصمیمات مسئولان امر و سیاستگذاری سازمانهای دولتی است اما اگر نظر کارشناسان هر صنعتی در این تصمیمات دخیل باشد، به طور قطع مسیر حرکت آنها هموارتر خواهد بود.

انتهای پیام//