یک کارشناس تکنولوژی تولید محصولات مسی در خصوص تولید این محصولات گفت: اخیرا برخی از تولیدکنندگان مقاطع برنجی، به سمت ریختهگری مستقیم مقاطع برنجی که هزینه کمتر ولی کیفیت پایینتری نسبت به روش اکستروژن دارد، متمایل شدهاند. در این روش استفاده از بیلت برنجی حذف میشود و مقاطع بجای اکستروژن مستقیما در ابعاد مد نظر ریختهگری میشوند.

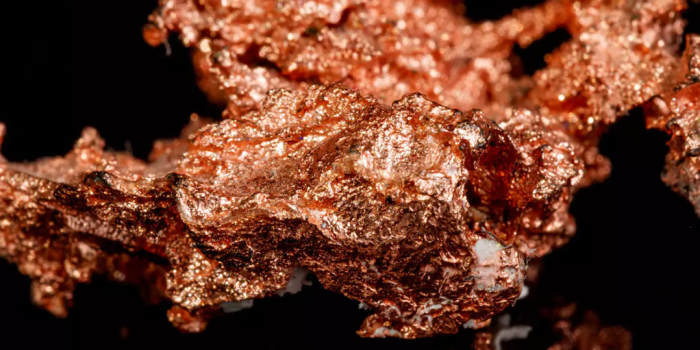

علی اکبر صفرزاده در گفتوگو با خبرنگار پایگاه خبری و تحلیلی «فلزاتآنلاین»، اظهار داشت: مواد شارژ برای تولید شمش، بیلت و اسلب بهطور کلی به چند دسته تقسیم میشوند؛ دسته اول مواد خام شامل مس خالص مانند کاتد است که برای تولید اسلب و بیلت مسی به کار برده میشود. دسته دوم شامل موادی به صورت قراضه هستند که قبلا مورد استفاده قرار گرفته و یا از تولید بازگشته و بعضا به صورت همبسته در آلیاژ هستند و این دسته مواد اولیه برای تولید هر دو نوع مسی و آلیاژی شمش، اسلب و بیلت به کار برده میشوند. بسته به نوع آلیاژ محصول تولیدی، میزان استفاده از هر یک از مواد اولیه (کاتد) و ثانویه (قراضه) تعیین میشود.

وی بیان کرد: در مرحله ذوب، معمولا از کورههای الکتریکی استفاده میشود؛ استفاده از کورههای شعلهای برای ریختهگری مس، برنج و برنز در حال منسوخ شدن است. کورههای الکتریکی از نوع القایی هستند که شامل دو نوع کانالدار و نوع بوتهای میشوند. در این کورهها پس از ذوب مواد شارژ شده، آلیاژسازی انجام شده و مهندسان کنترل کیفیت آن را آنالیز میکنند تا برای مرحله ریختهگری آماده شود. در مرحله ریختهگری با توجه به قالبی که بر روی ماشین ریختهگری بسته میشود، شکل قطعه میتواند در اندازهها و اشکال مختلف مانند اسلب، بیلت و حتی لوله تغییر کند.

صفرزاده عنوان کرد: شرایط تولید محصولات مسی با برنزی و برنجی متفاوت است زیرا هر آلیاژی خواص مخصوص به خود را دارد، آن دسته از موادی مانند مس و یا برنج که گرما را میپذیرند، اکسترود میشوند. اما برنز قابلیت اکسترود شدن ندارد. همچنین دو نوع نورد گرم و سرد وجود دارد؛ برنز پس از ریختهگری فقط قابلیت نورد و تغییر فرم بهصورت سرد را دارد و در حالت گرم فاقد خواص فلزی است.

این کارشناس صنعتی در خصوص عملیات بعدی که روی اسلب و بیلت انجام میشود، بیان کرد: اسلب و بیلت بهعنوان محصولات نیمهتمام ورودی مراحل نورد و اکستروژن هستند. پس از مرحله ریختهگری، برای رسیدن به محصول مورد نظر، در موارد بسیار کمی، اسلب و یا بیلت تولید شده بهصورت مستقیم برشکاری و یا ارهکاری شده و محصول نهایی تولید میشود و یا از راه غیرمستقیم نورد یا اکستروژن به مقاطع مد نظر تبدیل میشوند.

این کارشناس صنعتی درباره تولید اسلب و بیلت و همچنین مقاطع مسی توضیح داد: برای تولید اسلب و بیلت از ریختهگری استفاده میشود. پس از آن بیلت به دستگاه اکسترود وارد شده و به اشکال و مقاطع گوناگون تبدیل میشود. اسلب نیز در دستگاه نورد به ورق با ضخامتهای مختلف تبدیل میشود. مقاطع مسی را هم به روش ریختهگری و هم به روش اکستروژن میتوان تولید کرد اما روش ارجح برای تولید مقاطع برنجی و مسی باکیفیت، روش اکستروژن است ولی مقاطع برنزی را نمیتوان اکسترود کرد و باید مستقیما ریختهگری شوند. البته اخیرا برای کاهش هزینههای تولید، برخی از تولیدکنندگان برای تولید مقاطع برنجی به روش ریختهگری روی آوردهاند که محصول تولیدی با این روش کیفیت نازلتری دارد. خواصی که در روش اکستروژن ایجاد میشود به مراتب بهتر است، زیرا همگنتر بوده و تنشهای ریختهگری در آن وجود ندارد.

وی افزود: شیوههای جدید تولید لوله مسی هزینههای تولید این محصول را کاهش داده است. این در حالی است که پیش از این برای تولید لوله مسی، بیلت ریختهگری شده به شکل لوله اکسترود میشد که این روش محدودیتهای زیادی دارد و هزینهبر است. اخیرا، هم تولیدکنندگان قدیمی و هم تولیدکنندگان جدید در ایران و جهان به جای این فرآیند، مستقیما تیوپ کست را ریختهگری میکنند که به آن تکنولوژی ریختهگری افقی پیوسته میگویند.

صفرزاده در مورد تولید لولههای مسی ادامه داد: از طریق روشهایی مانند آپکست، لولههای مسی بدون درز تولید میکنند؛ تولید با این روش بسیار آسانتر است. لوله مادری که به صورت پیوسته ریختهگری شده، در مراحل مختلف کشش به محصولاتی با ضخامتها و قطرهای مختلف تبدیل میشوند.

وی در مورد استفاده از قراضه در تولید محصولات مسی، اظهارکرد: برای تهیه مذاب از مواد گوناگونی همچون شمش و کاتد که قیمت گرانتری دارند، استفاده میشود، اما بعضا به جای آنها قراضه که ارزانتر است، بهکار برده میشود. قراضه پس از ذوب، توسط ماشینهای ریختهگری، در اندازهها و اشکال گوناگون به صورت شمش ریختهگری میشود. به این محصول شمش دوباره ذوب نیز گفته میشود. بهمنظور تولید این شمشها، پس از حصول اطمینان از آلیاژ، مذاب در دستگاه شمشریز که به آن پیگماشین هم گفته میشود، به صورت شمش ریختهگری میشود. در پیگماشین قالبهای متحرک بهطور اتوماتیک در زیر مجرای خروج مذاب قرار گرفته و پر میشوند. قالبهای پر شده به سمت انتهای دستگاه حرکت میکنند و قبل از رسیدن به انتهای دستگاه، مذاب داخل قالبها منجمد شده و شکل شمش به خود میگیرد.

وی در پایان گفت: کارخانههای کوچک که بعضا قادر به آلیاژسازی نیستند، سفارش شمش با مشخصات آلیاژی خاص را به کارخانههای بزرگتر میدهند. شمشهای قراضهای یا شمش دوباره ذوب فقط برای کمک ذوب و خالصسازی مواد ضایعاتی مانند سربارهها و بعضا آلیاژسازی استفاده میشوند و کاربرد دیگری ندارند.