مدیر پالایشگاه و ریختهگری شرکت ملی صنایع مس ایران گفت: به دلیل کاهش شدید تقاضای داخلی برای اسلب و بیلت مسی، خط تولید این دو محصول متوقف شده است.

امین اسماعیلزاده در گفتوگو با خبرنگار پایگاه خبری و تحلیلی «فلزات آنلاین»، اظهار داشت عمده مصرفکننده اسلب و بیلت ما شرکتی بود که در آن زمان خط تولید اسلب و بیلت خود را راهاندازی نکرده بود و برای تولید مقاطع تخت و طویل مسی، از تولیدات مجموعه ما استفاده میکرد؛ در حال حاضر این شرکت مجموعه خود را توسعه داده و اسلب و بیلت تولید میکند. برای تولید این دو محصول از ما کاتد مس به عنوان مواد اولیه میخرد. میزان مصرف باقی خریداران نیز به اندازهای نبود که خط تولید ما فعال بماند، به همین دلیل خط تولید اسب و بیلت در شرکت ملی صنایع مس تعطیل شده است.

تولید اسلب و بیلت با تکنولوژی ریختهگری نیمهپیوسته

وی درباره تکنولوژی تولید اسلب و بیلت توضیح داد: اسلب و بیلت در شرکت مس با روش ریختهگری نیمه پیوسته تولید میشد. کاتد مس را در کورههای عمودی معروف به آسارکو ذوب و در کوره هلدینگ نگه داشته و پس از آن به شکل بچ درمیآوردیم. ما دو ایستگاه جداگانه ریختهگری برای تولید اسلب و بیلت داشتیم زیرا قالبهای اسلب با قالبهای بیلت متفاوت است.

اسماعیلزاده بیان کرد: در این روش قالبها به صورت عمودی روی میزهایی که حالت لرزان دارد سوار شده و داخل قالب مذاب مس به صورت پیوسته ریخته شده و به روش آبگرد خنک میشود. یک جک متحرک از انتها به میز لرزان متصل است که میز نگهدارنده مذاب داخل قالب را نگه میدارد؛ با شروع ویبره میز، جک آرام آرام به سمت پایین حرکت کرده و همزمان مواد مذاب در قالب خنک و منجمد میشود. این مرحله تا زمانی ادامه دارد که طول جک تقریبا به هفت متر میرسد؛ در این زمان، ریختهگری متوقف میشود و اسلب یا بیلت ریخته شده را از قالب خارج میکنند.

وی افزود: بیلت در دو سایز ۲۵۰ و ۱۹۲ میلیمتری تولید میشود؛ اسلب نیز دو سایز متفاوت دارد. میزان مصرف بیلت و اسلب در کشور تا ۵ سال گذشته سالانه حدود ۱۰ هزار تن بود که این نیاز را ما برطرف میکردیم اما در حال حاضر ما از این ظرفیت هیچ سهمی نداریم.

کاربرد بیلت و اسلب در صنایع تولیدی لوله و مقاطع تخت و طویل

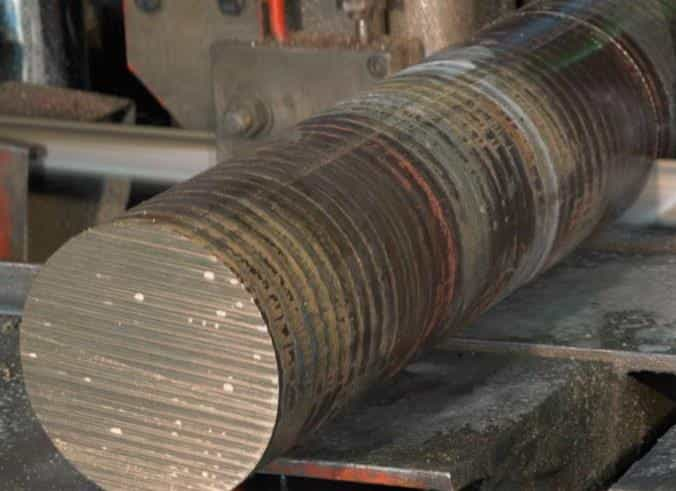

مدیر پالایشگاه شرکت ملی صنایع مس درخصوص کاربرد بیلت در صنایع، عنوان کرد: از بیلت مسی برای تولید مقاطع طویل مسی استفاده میشود. خطوط تولیدی که بیلت با قطرهای ۲۵۰ و ۱۹۲ میلیمتر را به انواع مقاطع تبدیل میکند، خطوط خاصی هستند که بیلت را اکسترود میکنند. در واقع برای تولید مقاطع گرد، بیلت تولیدشده با طول هفت متر را در اندازههای یک متر برش میدهند و آن را به لوله و یا مقاطع دیگر مسی تبدیل میکنند.

اسماعیلزاده در رابطه با مصرف بیلت، تصریح کرد: پیش از این برای تولید لوله مسی از بیلت استفاده میشد اما در تکنولوژیهای جدید، مستقیما بدون نیاز به بیلت لوله تولید میکنند، به همین دلیل است که مصرف بیلت در سالهای اخیر کاهش داشته است. مدتی است که هیچ شرکت تولیدکنندهای برای تولید لوله، بیلت را اکسترود نمیکند و خطوط دیگری جایگزین آن شده است. در این خطوط مستقیما مذاب را به روش آپکست و یا سایر روشهای پیوسته، به لوله تبدیل میکنند.

وی اضافه کرد: برای تولید ورق مسی از اسلب استفاده میشود اما برای تولید تسمه و باسبار در روشهای قدیمیتر از بیلت برای تولید این دو محصولات استفاده میشد ولی در تکنولوژی جدید عمدتا از مفتول ۸، ۱۰، ۱۲ و ۲۰ میلیمتر برای تولید باسبار و تسمه در سایزهای مختلف استفاده میشود. در این روش مفتول پس از مرحله اکسترود به محصولات تخت مثل تسمه تبدیل میشود. یکی دیگر از دلایل کاهش استفاده از بیلت و اسلب برای تولید مقاطع گرد و تخت، بهروزشدن تکنولوژی تولید این نوع محصولات است.

استفاده از دو نوع شمش مسی در واحد ذوب

مدیر پالایشگاه شرکت ملی صنایع مس در خصوص استفاده از شمش مس در مرحله ذوب شرکت ملی مس، اظهار کرد: بهصورت کلی واحدهای ذوب مس در مرحله ذوب از دو نوع شمش استفاده میکنند، یک نوع آن شمش مس آرسنیک است که به دلیل کاهش محتوای آرسنیک در معادن، از این شمش در مرحله ذوب برای تنظیم میزان آرسنیک مذاب استفاده میکنند. آرسنیک در مرحله پالایش برای تبدیل آند به کاتد اهمیت زیادی دارد؛ اگر میزان آن کم باشد در پالایشگاه با مشکل مواجه میشویم. کارشناسان واحد ذوب، ترکیب مواد مذاب را به صورت مداوم بررسی و آنالیز میکنند؛ اگر میزان آرسنیک در مذاب مسی که قرار است ریختهگری شود، کمتر از ۳۰۰ پی.پی.ام باشد، به آن شمش مس آرسنیک اضاقه میکنند.

اسماعیلزاده گفت: نوع دیگری از شمش مس به منظور کنترل دمای مرحله تبدیل یا همان کنورتینک مات مس به بلیستر همراه با قراضه آندی برگشتی از پالایشگاه به کوره کنورتور اضافه میشود.

در پالایشگاههای دنیا بین ۱۵ تا ۲۰ درصد از آند ورودی به پالایشگاه که دیگر امکان تبدیل شدن به کاتد مس را ندارد، به مرحله ذوب بازگردانده میشود. این مقدار در پالایشگاه ما حدود ۱۹ درصد است. به عنوان مثال اگر ما سالانه ۱۰۰ هزار آند تولید کنیم، ۱۹ هزار تن آن به عنوان قراضه برگشتی پالایشگاه به مرحله ذوب بازگردانده میشود تا مجددا به شکل آند ریختهگری شود. برای کاش دمای تبدیل، قراضه برگشتی به کنورتور اضافه شده و ذوب میشود. سرد بودن قراضه برگشتی و ذوب شدن آن باعث کاهش دما میشود. یعنی علاوه بر اینکه قراضه برگشتی مجددا در فرآیند تولید قرار میگیرد، نقش کنترل دمای کوره کنورتور را نیز بازی میکند؛ ولی میزان قراضه آندی برگشتی آنقدر نیست که برای کاهش دمای مذاب کافی باشد، به همین دلیل نیاز به استفاده از قراضه مسی خارجی هم وجود دارد؛ برای اینکه قراضه خارجی دارای شکل منسجم بوده و ترکیب مشخصی داشته باشد، از تولیدکنندگان شمش مس ضایعاتی، شمش مس خریداری میشود.

شرکتهایی در کشور وجود دارد که قراضهها را خریداری و ذوب میکنند و به شکل شمش با درصد خلوص حدودا ۹۶ درصد به ما میفروشند. اما قراضههای آندی برگشتی پالایشگاه که قراضه داخلی محسوب میشود، دقیقا همان خلوص آند تولیدی یعنی ۹۹٫۵ درصد را دارند. علاوه بر شمش مسی تولیدی از ضایعات، از بلیستر مس هم استفاده میکنیم؛ شرکتهایی وجود دارند که مواد سرد ایجاد شده در واحد ذوب شرکت مس را مجددا ذوب کرده و به شکل بلیستر مس به ما میفروشند. به مواد سرد، ته پاتیل هم گفته میشود که حاوی مس و مات مس است در حین جابجایی مذاب مات مس از کوره ذوب به کورههای کنورتور و یا جابجایی مس بلیستر تولید شده در کنورتور، روی جدارههای پاتیلهای جابجایی ذوب سرد و منجمد میشوند.

وی در پایان بیان کرد: بخشی از مواد سرد ایجاد شده در واحد ذوب مجتمع مس سرچشمه، طی سالهای فعالیت واحد ذوب، در محلی دپو شده است؛ این مواد را ما در حال حاضر ما به شرکتهای مذکور تحویل داده و از آنها مس بلیستر تحویل میگیریم. البته امکان اضافه کردن خود مواد سرد به همان شکل به کوره کنورتور وجود دارد اما به اندازه زمانی که مس به صورت شمش یا بلیستر اضافه میشود، کارایی ندارد.

خرید شمش مس ضایعاتی شرکت مس در سالهای اخیر کاهش یافته است. دلیل این کاهش سیاستگذاری و برنامهریزی برای استفاده از بلیستر تولید شده از مواد سرد در کارگاههای تبدیلی کوچک خارج از مجتمع است. چنین روندی باعث شده است تا مصرف قراضه خارجی به شکل شمش مس کاهش یابد؛ در واقع مصرف قراضه در ذوب کاهش نیافته است بلکه مواد داخلی مجتمع، جایگزین مواد خارجی شده است. این اقدام، اتفاق مثبتی برای شرکت ملی صنایع مس ایران است که از ضایعات خود بهره میبرد زیرا موجب کاهش هزینه تولید میشود. ما گاهی قراضه خارجی را به شکل شمش ضایعاتی به قیمت کاتد خریداری میکردیم؛ یعنی تولید کاتد از محل ضایعات مس خارجی گرانتر از خود کاتد تمام میشد.