یک تولیدکننده شمش مس گفت: علیرغم اینکه حدود ۲۵ سال پیش تعداد واحدهای تولیدکننده شمش مس محدود بود و آنها از حاشیه سود خوبی برخوردار بودند، اکنون شرایط تغییر کرده و روزبهروز به جای توسعه و گسترش فعالیتهای خود، ناچار به کاهش میزان تولیدات هستیم. علاوهبراین، واسطهگران به جای صنعتگران که تلاش زیادی در مسیر تولید کشیده و با مشکلات فراوانی مواجه هستند، سودهای کلانی را به دست میآورند.

قهرمان رضاییفرد در گفتوگو با خبرنگار پایگاه خبری و تحلیلی «فلزاتآنلاین» در رابطه با شرایط تولیدکنندگان شمش مس، بیان کرد: متاسفانه وضعیت واحدهای تولیدی و صنعتگران در مقایسه با سال گذشته نهتنها بهبود نیافته، بلکه نامناسبتر نیز شده است؛ به طوری که با مشکلات مالی دست به گریبان هستیم و قرار بر این بود که سازمانهای مربوطه حمایتهای لازم همانند اعطای وام و تسهیلات را به عمل آورند اما این طور نشد و حتی هزینههایی که تولیدکنندگان باید متقبل شوند افزایش یافته است. علاوهبراین، با چالش مشترک اکثر واحدهای صنعتی یعنی محدودیت مصرف انرژی و قطعی مکرر برق روبهرو بوده و ناچار به غیرفعال کردن فرایند تولید هستیم که این مسئله خسارات مالی هنگفتی را به ما تحمیل کرده است. تمام این اتفاقات در حالی رخ میدهد که تقاضای بازار مصرف برای خرید شمش مس در سال جاری از شرایط مطلوبی برخوردار بوده و فقط تولیدکنندگان برای ادامه فعالیت و تامین مواد اولیه، نیازمند سرمایه زیادی هستند که با توجه به وجود چالشهای مالی، امکان فعالیت گسترده را نداشته و مجبورند میزان تولیدات و فعالیتهای خود را کاهش دهند.

بقا به شرط تغییر

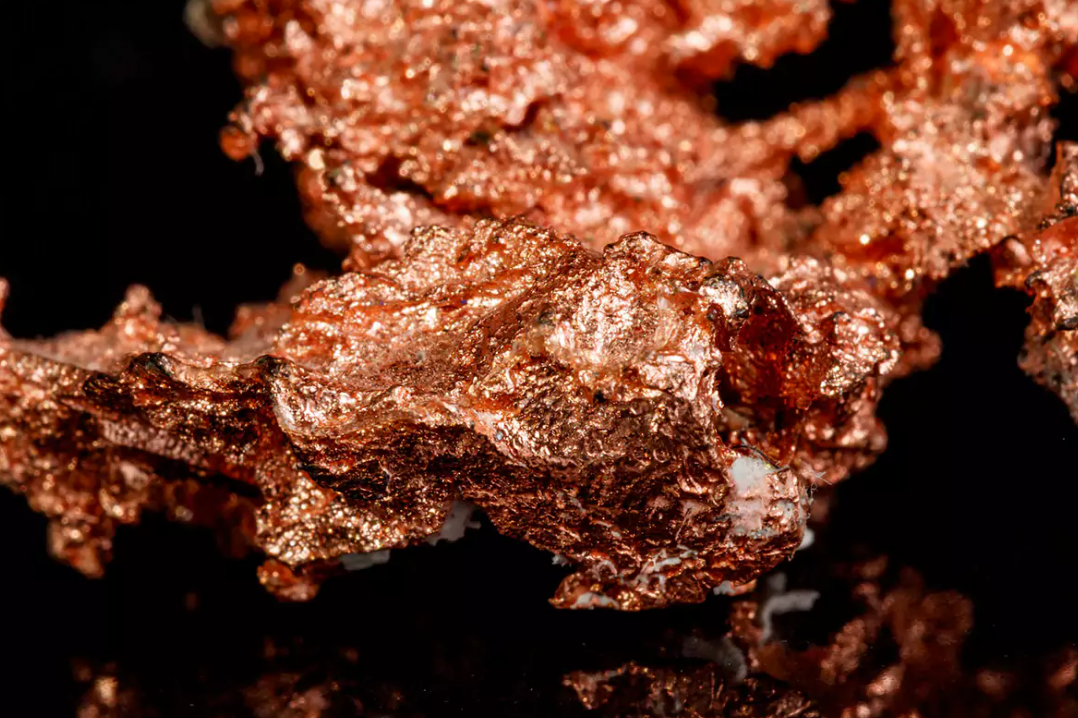

وی با اشاره به مواد اولیه مورد استفاده در این واحد تولیدی، عنوان کرد: این مجموعه خاک مس را از سایر کارگاههای ریختهگری خریداری کرده و با ذوب آن مشغول به تولید شمش مس و محصول جانبی دیگری یعنی اکسید روی است. لازم به ذکر است که حدود ۲۰ تا ۳۰ سال پیش از خاک مس برای تولید شمش استفاده نمیشد و این ماده به عنوان دورریز مجموعهها به شمار میآمد اما اکنون اهمیت بالایی داشته و خاک مس، در لیست مواد اولیه بسیاری از واحدهای تولیدکننده شمش مس قرار دارد. به همین دلیل در آن زمان برای تولید محصول از ضایعات مسی بهره میبردیم اما در حال حاضر با رشد بهای این ماده اولیه که تقریبا همسطح با قیمت شمش مس است، امکان خرید ضایعات را نداریم. به عنوان مثال، قیمت شمش مس حدود ۴۵۰ هزار تومان و ضایعات مس حدود ۴۳۰ تا ۴۳۵ هزار تومان به ازای هر کیلوگرم است که در صورت ذوب ۱۰۰ کیلوگرم ضایعات، حدود ۴ تا ۵ درصد آن (سایر مواد و فلزات) برای تولید شمش مس با عیار ۹۸ تا ۹۹ درصد از روند تولید خارج میشود.

این فعال صنعت مس در پاسخ به این سوال که در حال حاضر خاک مس را با چه قیمتی از کارگاهها خریداری میکنید، تصریح کرد: باید توجه داشت که بهای خاک مس با توجه به عیار مس موجود در آن متفاوت است، به طوری که قیمت خاک مس با عیار ۲ درصد با خاک مس ۲۰ درصد یکسان نیست. همچنین باید اضافه کنم که مواد اولیه ما فقط خاک مس نیست و در برخی از موارد کنسانتره مس با عیار ۱۵ تا ۲۵ درصد که فروشندگان آن را در حجم بالایی از شرکتهای بزرگ معدنی خریداری کرده و در تناژهای پایین به واحدهای تولیدی به فروش میرسانند، تامین میکنیم. شایان ذکر است، گاهی اوقات پیش میآید که پس از ذوب مواد اولیه نامبرده، درآمد مجموعه با هزینهها در یک سطح و یا کمتر است که در این زمان فروش اکسید روی باعث بهبود نسبی درآمد کارگاه میشود. به عنوان مثال، آنالیز مواد برخی از قطعات تولید شده در کارگاههای ریختهگری مطابق با استاندارد نیست و به جای سهم ۶۰ درصدی مس و ۴۰ درصدی روی، سهم فلز روی بیشتر است که با این کار عمر مفید قطعه کاهش مییابد؛ ازاینرو، درصد فلز مس موجود در خاک مس خریداری شده بالا نیست و فلز روی قالب است که تولیدکنندگان با مشاهده این موضوع، دیگر از آن تامینکننده خرید نخواهند کرد اما واسطهگران با ایجاد رقابت و خریداری خاک از آنها تعادل بازار را بر هم میزنند.

این تولیدکننده شمش مس در همین راستا ادامه داد: اکسید روی محصولی پرکاربرد است که در صنایع مختلفی همچون سرامیکسازی، لاستیکسازی، داروسازی و تولید لوازم آرایشی، صنایع غذایی، پزشکی، تولید رنگدانههای تجاری و… مورد استفاده قرار میگیرد. گفتنی است که بسته به کیفیت و عیار اکسید روی تولید شده، آن را با قیمتی حدود ۲۵ تا ۶۰ هزار تومان به ازای هر کیلوگرم به فروش میرسانیم؛ باید توجه داشت که فعالیت اصلی ما تولید اکسید روی نیست و به همین دلیل ممکن است که همواره کیفیت محصول بالا نباشد اما باز هم در این شرایط، مشتریان به تناسب کیفیت آن قیمتی را برای خرید پیشنهاد میدهند و در نهایت اگر درخواستی وجود نداشته باشد، اکسید روی را با قیمت کمتری به کارخانههای تولیدکننده روی تحویل میدهیم. به عنوان مثال قیمت اکسید روی ۱۵۰ هزار تومان به ازای هر کیلوگرم و بهای محصولی با عیار ۴۰ درصد روی حدود ۵۵ تا ۶۰ هزار تومان به ازای هر کیلوگرم است که اگر موفق به فروش آن در بازار نشویم، کارخانههای تولیدکننده روی پیشنهاد ۴۰ تا ۴۵ هزار تومانی به ما ارائه میدهند. البته برخی از کارخانههای تولیدکننده سرامیک در استان یزد و اصفهان جزو مشتریان ما هستند که در صورت تحویل اکسید روی با کیفیت بالاتر، مبلغ بیشتری را برای خرید اعلام میکنند و تنها چالش ما در این زمینه، فروش اعتباری محصولات است.

تنها گزینه برای فروش

رضاییفرد در رابطه با مسیر پر پیچوخم تامین مواد اولیه و فروش محصولات، اذعان کرد: متاسفانه دولت در زمینه تامین مواد اولیه از تولیدکننده حمایت نمیکند و برخلاف سیاست تولید و فروش محصولات نهایی، برخی از بهرهبرداران معادن و شرکتهای معدنی به دلیل ارائه پیشنهاداتی با قیمت بالاتر از سوی خریداران خارجی، نسبت به خامفروشی مواد معدنی اقدام میکنند؛ این در حالی است که در استان زنجان محل فعالیت این کارگاه، سرمایهگذاریهای مناسبی برای تولید شمش مس و روی انجام شده و تولیدکنندگان در صورت تامین خوراک اولیه و جلوگیری از خامفروشی مواد معدنی، امکان اشتغالزایی برای افراد بیشتری را دارند. در نتیجه تولیدکنندگان داخلی ناچارند برای ادامه فعالیت مجموعه از هر طریقی که امکان دارد، مواد اولیه مورد نیاز خود را حتی با سر به سر شدن هزینهها خریداری کنند. در زمینه فروش شمش مس نیز اگرچه امکان دارد مشتریان سایر استانها به سبب نیاز مبرم خود به مواد اولیه و وجود منابع مالی کافی، قیمتهای بالاتری را پیشنهاد دهند اما به دلیل اینکه تناژ تولید این مجموعه با وجود چالشهای فراوان به طور چشمگیری کاهش یافته است (هفتهای ۵۰۰ کیلوگرم تا یک تن)، امکان فروش مستقیم به مصرفکنندگان را نداشته و ناچاریم شمش مس را به واسطهگران بفروشیم. ازاینرو، واسطهگران با خرید شمش مس با قیمت مناسب از تولیدکنندگان و فروش آن با قیمت بالاتر به مصرفکنندگان سود بیشتری را نصیب خود میکنند و سهم صنعتگران، رویارویی با مشکلات متعدد مسیر تولید است.

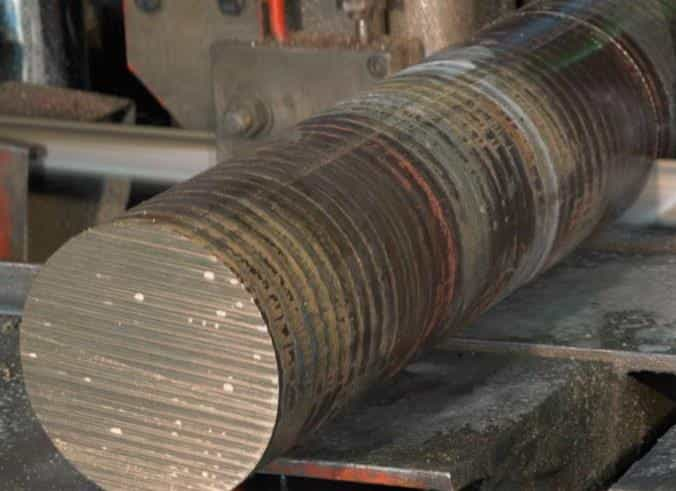

وی در خصوص تناژ مواد اولیه مورد استفاده در این کارگاه توضیحاتی ارائه داد و افزود: همانگونه که قیمت کنسانتره و خاک مس به عیار آن بستگی دارد، میزان خرید آنها برای تولید محصولات نیز به این مسئله وابسته است. ضمن اینکه ترکیب مواد اولیه خریداری شده ویژگیهای یکسانی با یکدیگر ندارند و در برخی از مواقع خاک و کنسانتره مس خریداری شده به راحتی ذوب میشوند اما گاهی اوقات هم برای استحصال حداکثری فلز مس از آنها باید کمک ذوبهایی مانند کک را استفاده کرد. در انتهای فرایند ذوب، ضایعات باقی مانده نیز به فروش رسیده و به استانهای دیگری همانند تهران و سمنان ارسال میشوند که بعد از آسیاب کردن برای جلبکزدایی از کف کشتیها در استان بندرعباس مورد استفاده قرار میگیرند.

این فعال صنعت مس با اشاره به هزینههای این واحد صنعتی، خاطرنشان کرد: در حال حاضر حدود پنج نفر در این کارگاه ریختهگری مشغول به کار هستند که در سال گذشته قبل از تعدیل نیروی انسانی، افزایش چشمگیر هزینهها و عدم اعطای وام و تسهیلات، تعداد آنها به حدود هفت نفر میرسید. گفتنی است که هزینه برق مجموعه، ماهانه حدود دو میلیون و ۵۰۰ هزار تومان تا سه میلیون تومان است که در سال گذشته این رقم حدود یک میلیون و ۵۰۰ هزار تومان تا دو میلیون تومان بود. همچنین اگر تمام روزهای کاری در یک ماه را مشغول به تولید باشیم، ماهانه باید چیزی در حدود ۲۵ تا ۳۰ میلیون تومان برای هزینه گاز بپردازیم که البته در صورت عدم مدیریت مصرف انرژی توسط کارکنان، ممکن است این مبلغ افزایش یابد. علاوهبراین، از کورههای دوار یک تنی در این مجموعه استفاده میشود که در حال حاضر قیمتها آنها حدود یک میلیارد و ۵۰۰ میلیون تومان تا دو میلیارد تومان است. در نتیجه با در نظر گرفتن نوسان قیمت مس و سایر هزینههای تولید، سرنوشت واحدهای صنعتی به سرمایه تولیدکنندگان بستگی دارد.

انتهای پیام//