یکی از فعالان حوزه ریختهگری شمش مسی گفت: سالهای گذشته مواد اولیه یا همان خاک سرباره به صورت سهمیهای در اختیار تولیدکنندگان تمام استانها قرار میگرفت؛ اما در حال حاضر، مواد اولیه فقط در اختیار تولیدیهایی قرار میگیرد که در استان کرمان واقع باشند.

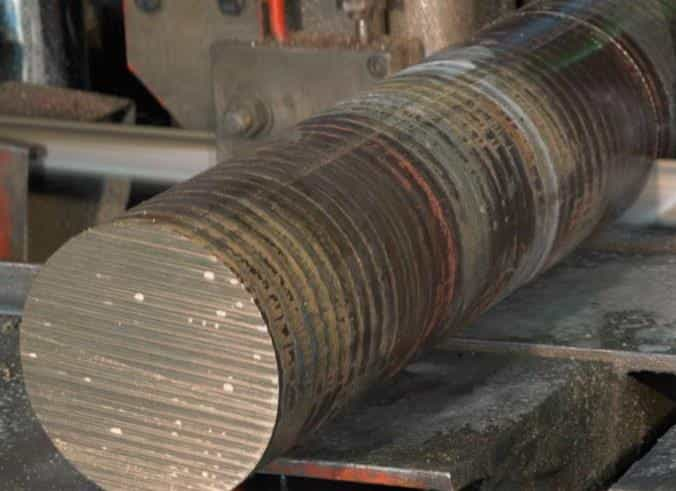

محمدعلی هادیلو در گفتوگو با خبرنگار پایگاه خبری و تحلیلی«فلزاتآنلاین»، اظهار داشت: مجتمع مس سرچشمه، تامینکننده خاک سربارهای بوده که بهعنوان مواد اولیه تهیه شمش مس استفاده میشود. در سالهای گذشته، با وجود مسافت زیاد بین شهرهای زنجان و کرمان، مواد اولیه در اختیار تولیدکنندگان شهر زنجان قرار میگرفت؛ اما در حال حاضر، با وجود اینکه در استان زنجان حدود ۱۵۰ کارگاه ریختهگری مس در حال فعالیت هستند، مواد اولیه بهطور مستقیم بهدست ما و تولیدکنندههای همکار نمیرسد و فقط این مواد اولیه، برای تبدیل به شمش، بهصورت اجرتی در اختیار تولیدیهای استان کرمان قرار میگیرد؛ بنابراین بسیاری از فعالان این حوزه به دلیل کمبود مواد اولیه و کسادی بازار شمش به اجبار از استان زنجان به کرمان نقل مکان کردهاند. تولیدیهای باقیمانده در استان زنجان مواد اولیه مصرفی خود را بهصورت متفرقه توسط دلالان از شهرهای اصفهان، کرمان و تهران تهیه میکنند. مواد اولیه خریداری شده از این شهرها، بهشکل ضایعات ظروف و کابل مسی است.

مواد اولیه بهصورت اجرتی در اختیار تولیدکننده قرار میگیرد

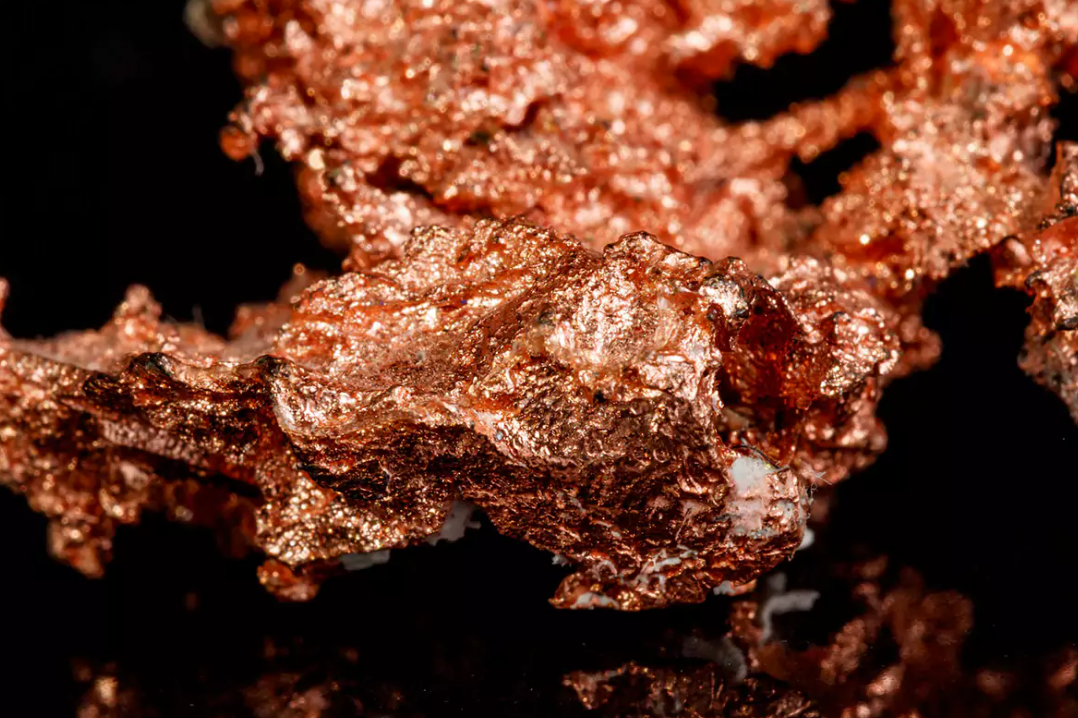

وی افزود: هشت سال پیش مجتمع مس سرچشمه، واردکننده خاک سرباره از کشور شیلی بود؛ محموله از راه دریا به بندرعباس و سپس با کامیون به رفسنجان ارسال میشد، در مسیری که توسط کامیون طی میشد، دزدان جادهای محتویات کامیون را سرقت کرده و از ۲۰ تن بار، دو تن آن را با ضایعات عوض میکردند. اگر در هر دوره واردات، ۵۰۰کامیون بار و با هر کامیون دو تن ضایعات وارد مجتمع میشد، این حجم از ضایعات برای چنین مجتمع عظیمی صرف نمیکرد؛ در نتیجه اعتماد مسئولان این شرکت از بین رفت. در حال حاضر، تولیدکنندگان شمش در استان کرمان به ازای دریافت مواد اولیه، شمش تولید کرده و بهطور مستقیم در اختیار مجتمع ملی مس به عنوان تنها مصرفکننده آن قرار میدهند. شمشهای تولیدی در این مجتمع بهدلیل عیار بالای مواد اولیه آنها، کیفیت بالایی نسبت به شمشهای ساخته شده از ضایعات دارند. یک تن خاک مس سرچشمه، دارای عیار ۲۲ درصد مس خالص است اما خاکهای متفرقه علاوه بر مس حاوی برنج و سرب نیز هستند که با وجود جداسازی این فلزات همچنان در مذاب نهایی ناخالصی وجود خواهد داشت.

کشور ترکیه از آب گلآلود ماهی میگیرد

هادیلو عنوان کرد: عمده مصرفکننده داخلی شمش مس، تولیدیهای ظروف و صنایع مسی هستند. تا دو سال پیش کشور ترکیه رقیب بازار شمش ایران بود که در حال حاضر، باتوجه به شرایط صادرات و وارداتی که کشور ما با آن دست به گریبان است، از آب گلآلود ماهی میگیرد و بهعنوان تنها مشتری خارجی، شمش ایرانی را با نام خود به سایر کشورها صادر میکند. ترکیه در منطقه جلفا، به دلیل هزینه کم آب و برق، کارگاه تولیدی دایر کرده و شمش و اکسید حاصل از آن را به کشور خود میفرستد اما عمده صادرات خود را با محصولات ایرانی انجام میدهد. ترکیه نقش واسطه برای وارد کردن خاک از کشور مقدونیه به مقصد ایران را نیز ایفا میکند. پیشتر، خاک و ضایعات از کشورهای شیلی، ترکیه و عراق وارد ایران میشد اما در حال حاضر که مشکلاتی مانند هزینه گمرک و حملونقل به وجود آمده، واردات ضایعات و مـــواد اولیــه از کشــوری مثــل عــراق، بـــرای تولیدکننده داخلی صرف نمیکند. در چنین شرایطی به دلیل عدم وجود امکانات و نیروی کار متخصص در عراق، ضایعات دپو میشود در صورتی که اگر این حجم از ضایعات در اختیار ایران قرار میگرفت، تغییر بزرگی در صنعت شمش مس در ایران رخ میداد.

این صنعتکار توضیح داد: کشور ترکیه و کشورهای اروپایی دارای خط تولید و تکنولوژی مدرنی هستند که این نیز بر کیفیت شمش بیتاثیر نیست اما در مجموع، شمشهای مس ایرانی به دلیل مواد اولیه خالص نسبت به نمونه مشابه خارجی خود، از کیفیت بالایی برخوردار هستند. شمشهای تولیدی کارگاهها باید خلوص بالای ۹۷ درصد داشته باشند؛ در غیر اینصورت، به کارگاه بازگردانده میشوند. برخی تولیدکنندگان داخلی با وارد کردن دستگاه از کشور چین، خط تولید خود را بهروز کردهاند و اکسید مس حاصل را مجددا ذوب، بستهبندی و فشرده میکنند و با قیمتی بالاتر از روش سنتی میفروشند. در روش سنتی، امکان دوباره ذوب کردن و فشردهسازی اکسید مس وجود ندارد. قیمت جهانی مس و فعالیت تجار ایرانی بر قیمت داخلی شمش موثر است؛ شمش تولید داخل تنها یک مشتری دارد در نتیجه قیمت نهایی را خود تعیین میکند.

هادیلو در پایان خاطرنشان کرد: رقابت تولیدکنندگان داخلی از زمانی که بازار صنایع دستی مسی رونق گرفته، تشدید یافته است. هر استان در صدد این است که با تولید شمش عیار بالای مورد نیاز، خود را از سایر استانها بینیاز گرداند. مشکل بزرگ تولیدکنندگان در وهله اول، تامین مواد اولیه و سپس پرداخت بیمه و مالیات است. اگر طبق روال قبل، مواد اولیه سهمیهبندی شود، راهاندازی یک کارگاه سنتی یک ماه و کارگاه مدرن دو ماه بهطول خواهد انجامید و میتوان تا حدودی مشکل اشتغالزایی را در برخی استانها حل کرد.