مدیرعامل شرکت آلیاژسازان زنجان گفت: در حال حاضر، تولید شمش مس در اختیار کامل استان کرمان قرار گرفته و مواد اولیه برای توسعه صنعت و اشتغالزایی به سایر استانها انتقال نمییابد.

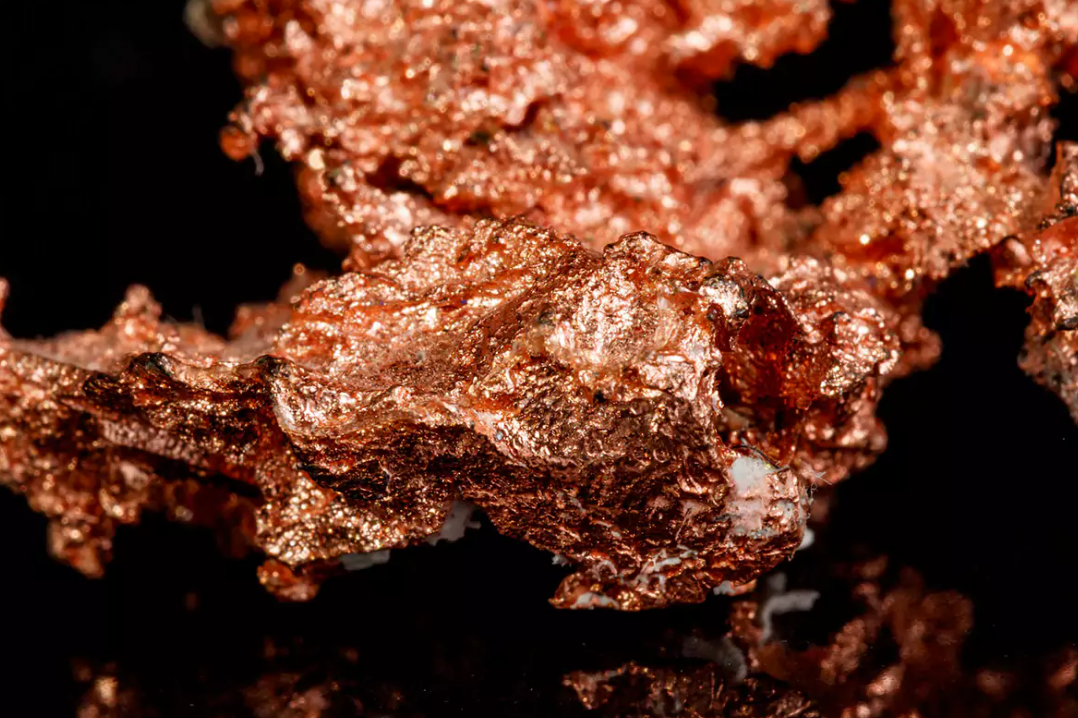

یداله مرادی در گفتوگو با خبرنگار پایگاه خبری و تحلیلی «فلزات آنلاین»، اظهار داشت: محصول تولیدی مجموعه شمش مس، طلا، نقره، اکسید روی و شمش سرب است، این قطعات را از غبار بک فیلترها، سرباره برنج و سربارههای سربی و به طور کلی انواع سربارهای که حاوی مس است را برای تولید شمش مس به کار میگیریم. ما مواد اولیه مور نیاز خود را از کارخانههای لوسترسازی، برنجریزی، ضایعات و خاک کوره شیر فلکه تهیه میکنیم. تهیه میزان مواد اولیه بستگی به شرایط بازار دارد، بعضی از ماهها دو یا سه تن خریداری میکنیم و در بسیاری از ماهها به دلیل شرایط نامناسب بازار، کمبود و قیمت خاک، نوسانات ارزی و قیمتی خرید نداریم.

وی افزود: شمشهای مسی تولیدی مجموعه را مستقیما در اختیار مجتمع مس سرچشمه قرار میدهیم و فروش داخلی و خارجی آن بر عهده این مجتمع است. صادرات این محصول به صورت شمش انجام نمیشود. ابتدا باید شمش را به بیلت، کابل و قطعه تبدیل و سپس صادر میکنند و در آن طرف مرزها این قطعات را ذوب کرده و مورد استفاده قرار میدهند.

مدیرعامل شرکت آلیاژسازان زنجان تصریح کرد: ظرفیت اسمی تولید شمش مجموعه، سالیانه ۲۰ هزار تن است، اگر بتوانیم خاک ورودی کارخانه را تامین کنیم قادر به تولید این میزان شمش هستیم، اما به دلیل مشکلات موجود در تهیه مواد اولیه معمولا ۲۰ درصد ظرفیت واقعی را تولید میکنیم. از جمله دلایل غیرفعال بودن ۸۰ درصد ظرفیت تولید علاوه بر تامین خاک ورودی، صدور مجوزها، رانتخواریها، عدم حمایت دولتی و بسیاری دلایل دیگر است. با این نوع فعالیت کارخانه، ظرفیت تولید دی ماه، حدود ۴۰ تن برآور شد. ما فعالیت خود را بیشتر به سمت اکسید و کورههای بکفیلتر سوق دادهایم، بنابراین میزان تولید شمش مس کاهش یافته است.

مرادی در رابطه با مشکلات موجود در صنعت شمش مس عنوان کرد: بزرگترین و اساسیترین معضل این صنعت تهیه مواد اولیه است. ایران دارای منابع فراوان مس بوده و مواد اولیه و خاک نیز به وفور وجود دارد، اما به جای کمک و حمایت از تولیدکننده داخلی، بخش اعظم خاک حاوی مس را به کشورهای خارجی صادر میکنند. معدن مس سونگون بیشترین ذخایر را در کشور دارد، اما همچنان تولیدکننده داخلی مشکل تامین مواد اولیه دارد و آن را به کشور چین صادر میکنند و تا زمانی که رانت در پیچ و خم تولید رواج دارد، وضعیت صنعت مسیر روبه بهبود را در پیش نخواهد گرفت.

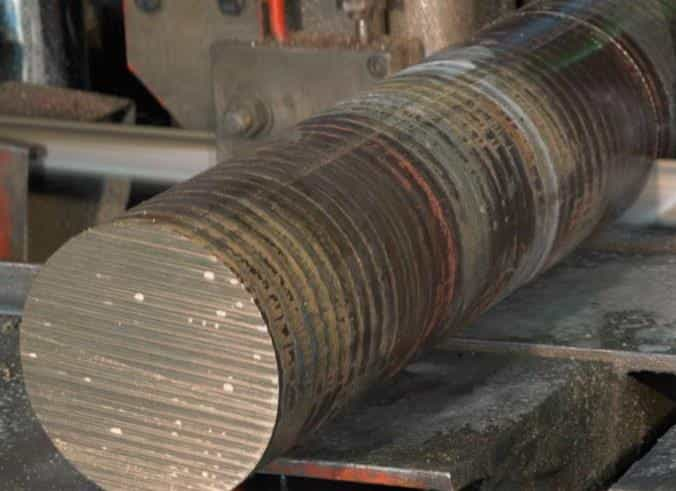

وی در خصوص فرآیند تولید شمش مس، توضیح داد: ما در مجموعه آلیاژسازان زنجان کورههای دوار داریم که درون آن آجر نسوز کار شده است، خاک را داخل این کورهها ریخته و دما را تا ۸۰۰ درجه سانتیگراد افزایش میدهیم تا مس به حالت مذاب درآید. مواد فلزی، سنگین وزن بوده و در ته کوره مینشیند و مواد باطله به سطح میآیند. در کنار کوره یک خروجی وجود دارد که از این طریق مس از مواد باطله جدا میشود. بعد از تخلیه مس، سرباره را از کوره خارج میکنیم. مواد مذاب داخل قالبهای مخصوص ریخته و فرصت سرد شدن به آن میدهیم و در نهایت شمش مس حاصل میشود.

این مدیرعامل اضافه کرد: شمش تولیدی ما برای تولید کاتد مس با عیار ۹۹٫۹۹ درصد در اختیار مجتمع مس سرچشمه قرار میگیرد. سپس کاتد حاصل از راه بورس و بازار آزاد به صنایع مختلف فروخته میشود. عیار شمشهای ما بالای ۹۷ درصد است که مجتمع سرچشمه درصد خلوص را جهت تولید کاتد افزایش میدهد. از شمش نمیتوان در صنایع دستی استفاده کرد. برای ساخت ظروف باید از مس خالص استفاده کرد، چرا که شمش به دلیل دو درصد ناخالصی شکننده بوده و برای ساخت صنایع دستی و انواع سیم و کابل مناسب نیست.

وی ادامه داد: چرخ تولید کارخانه به صورت منظم نمیچرخد، بنابراین ارزیابی دقیق نرخ بهرهبرداری و میزان فروش ماهانه و روزانه دشوار است. در یک ماه ضرر زیادی را متحمل میشویم و در ماه دیگر سود ممکن است سود کنیم و در چنین شرایطی وضعیت تولید غیر قابل پیشبینی است و بازار به نرخ جهانی مس، قیمت ارز و اوضاع اقتصادی دنیا وابسته است.

مرادی در پایان مطرح کرد:با اینکه اولیه شمش مس بومیسازی شده، اما در اختیار تولیدکنندههای شهرستانی قرار نمیگیرد. بسیاری از همکاران ما که در استانهای غیر از کرمان مشغول به تولید بودند به دلیل عدم مواد اولیه، مجبور شدند جهت ادامه فعالیت به استان کرمان مهاجرت کنند. میتوان گفت تولید شمش در کرمان کاملا بومیسازی شده و اگر افراد غیر بومی نیز دست به تولید بزنند، باید یک شریک بومی داشته باشند.

انتهای پیام//