مدیر کارگاه ریختهگری هادلو، تولیدکننده شمش مس گفت: معضل اصلی تولیدکنندگان شمش مس در کشور، کمبود مواد اولیه است؛ متاسفانه سرنوشت اکثر کارگاههای ریختهگری و این واحد تولیدی به دلیل وجود این مشکل به تعطیلی ختم شده است. ما برای جلوگیری از این اتفاق، پیگیریهای فراوانی برای اخذ سهمیه مواد اولیه انجام دادیم اما نتیجهای حاصل نشد.

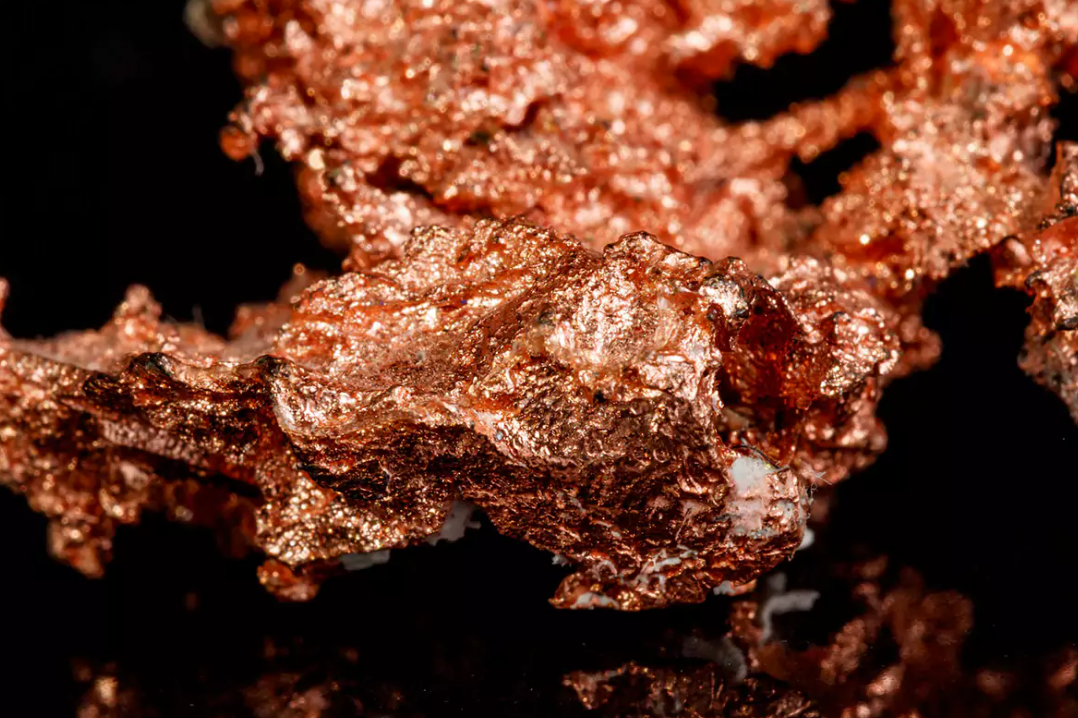

غلامعلی هادلو در گفتوگو با خبرنگار پایگاه خبری و تحلیلی «فلزات آنلاین» با اشاره به وضعیت تولیدکنندگان شمش مس در کشور، بیان کرد: در حال حاضر کمبود و عدم تخصیص سهمیه مواد اولیه، چالش اصلی فعالان صنعت مس در کشور است؛ از سوی دیگر علیرغم ممنوعیت صادرات و خامفروشی شمش مس، تولیدکنندگان بزرگ به راحتی آن را صادر کرده و تولیدکنندگان کوچکمقیاس این امکان را ندارند؛ به همین دلیل باید گفت که به طور کلی این صنعت و فعالان آن از شرایط خوبی برخوردار نبوده و حدود یک سال است که کارگاه ریختهگری هادلو به دلیل کمبود مواد اولیه و مسائل مالیاتی غیرفعال شده است. باید اضافه کنم که این واحد تولیدی در استان زنجان واقع شده و ما از سرباره و ضایعات مس برای تولید شمش استفاده میکردیم اما تولیدکنندگان بزرگ در سایر استانها، تمایلی به خروج مواد اولیه از استان خود نداشته و ضایعات را در اختیار تولیدکنندگان آن منطقه قرار میدهند. این در حالی است که عمده محصولات مسی در استان زنجان تولید شده و ما و سایر تولیدکنندگان، نیاز مبرمی به مواد اولیه داشتیم. لازم به ذکر است مقدار مواد اولیه در استان زنجان پاسخگوی نیاز ما نبود و به ناچار ضایعات مس را از واحدهای تولیدی کوچک و صنایع پاییندستی (کارگاههای ریختهگری قطعات، تولیدکنندگان سیم و کابل و…) استانهایی مانند تهران، اصفهان و… تامین میکردیم. خرید آزاد مواد اولیه برای ما مقرون به صرفه نبود و مصرفکنندگان عمده شمش نیز با تولیدکنندگانی همکاری میکردند که توانایی تولید محصولات در تناژ بالا را داشته باشند؛ به همین دلیل تولیدکنندگان کوچکمقیاس از جهات مختلف تحت فشار قرار دارند؛ شمش مس مجموعه ما با عیار ۹۷ درصد تولید شده و در بازار به فروش میرفت.

مسیر ناهموار تولید

وی با اشاره به سایر مشکلات تولیدکنندگان، اذعان کرد: همان طور که اشاره شد ما از ضایعات برای تولید شمش استفاده میکردیم اما میزان ضایعات ایجاده شده در واحدهای صنعتی بسیار کاهش یافته بود؛ از دلایلی که باعث به وجود آمدن این شرایط شده بود میتوان به کاهش قدرت خرید مردم، تمایل مشتریان به تعمیر قطعه تا تعویض آن، نوسان نرخ دلار و افزایش قیمت مس اشاره کرد. به عنوان مثال قیمت ظروف مسی در گذشته ۵۰ هزار تومان به ازای هر کیلوگرم بود اما اکنون قیمت آن به ۶۰۰ هزار تومان به ازای هر کیلوگرم رسیده است. نکته مهم دیگری که باید به آن اشاره کنم این است که خرید مواد اولیه از سایر استانها و حمل آن تا زنجان، هزینههای زیادی را به ما تحمیل میکرد که برای ادامه فعالیت ناچار به انجام این کار بودیم؛ البته در حال حاضر قیمت ضایعات نسبت به گذشته بسیار کاهش یافته اما همچنان تولیدکنندگان با کمبود مواد اولیه مواجه هستند. این در حالی است که با توجه به کاربردهای فراوان مس، تقاضا برای شمش در بازار بالا بوده و تولیدکنندگان به هر میزانی که شمش تولید کنند، امکان فروش دارند. متاسفانه دولت و مسئولان وعدههای فراوانی در خصوص حمایت از صنعتگران میدهند اما هیچ اقدامی در جهت عملی کردن وعدهها برداشته نمیشود. تنها خواسته ما تخصیص سهمیه به منظور تامین پایدار مواد اولیه از سوی تولیدکنندگان بزرگ است زیرا در این صورت، شرایط واحدهای تولیدی کوچکمقیاس روبه بهبودی خواهد رفت.

مدیر کارگاه ریختهگری هادلو در همین راستا ادامه داد: محدودیتهای انرژی نیز یکی از مشکلات ثابت تمام صنایع در کشور بوده و در فصل تابستان تولیدکنندگان با قطعی برق و در زمستان با قطعی گاز مواجه هستند. ما هم در زمان فعالیت کارگاه با این چالش روبهرو بودیم و روزهایی که قرار بود برق و یا گاز مجموعه قطع شود، از قبل اطلاعرسانی میشد. لازم به ذکر است که هزینه برق مجموعه مناسب بود و در این زمینه مشکلی نداشتیم اما هزینه گاز نسبت به گذشته بسیار افزایش یافته بود. میتوان گفت که شاهد افزایش ۱۰ برابری قیمت گاز بودیم زیرا هزینه گاز ماهانه این گارگاه از پنج میلیون تومان در سال ۱۳۹۷ به ۵۰ میلیون تومان رسید. علاوهبراین، به دلیل حقوق پایین و هزینههای بالای زندگی، نیروی انسانی تمایلی به فعالیت در واحدهای صنعتی ندارد و از طرف دیگر پرداخت حقوقهای بالا برای تولیدکنندگان با توجه به حاشیه سود پایین، توجیهپذیر نیست؛ به همین دلیل برخی واحدهای تولیدی از نیروی کار خارجی استفاده میکنند. دولت باید برای حل این مشکل سیاستهای اقتصادی خود را تغییر داده و نرخ ثابتی را برای دلار تعیین کند زیرا با نوسان شدید نرخ دلار، تولیدکنندگان امکان برنامهریزی برای آینده را نداشته و متضرر میشوند. لازم به ذکر است که ما در زمان فعالیت خود به طور مستقیم برای پنج نفر و به طور غیرمستقیم برای ۵۰ نفر اشتغالزایی کرده بودیم.

هادلو در رابطه با ماشینآلات و تجهیزات مورد استفاده در خطوط تولید، عنوان کرد: اکثر تجهیزات و ملزوماتی که در کارگاههای ریختهگری سنتی شمش مس مورد استفاده قرار میگیرند، با کیفیتی مناسب در داخل ساخته شده و تولیدکنندگان وابسته به واردات نیستند؛ به همین دلیل ریختهگران چالش خاصی در زمینه تامین قطعات و یا تجهیزات ندارند اما ممکن است تولیدکنندگان سایر محصولات مسی، در زمینه ماشینآلات وابسته به واردات باشند. لازم به ذکر است که ما از کورههای دوار برای ذوب ضایعات استفاده میکردیم و تنها در زمینه خرید آجر نسوز که وارداتی بود با مشکلاتی دست به گریبان بودیم. متاسفانه مقدار عرضه آجر نسوز خارجی در بازاهای داخلی بسیار پایین بود و برای ما واردات مستقیم آجر نسوز جدید، با قیمت ۵۰ هزار تومان به ازای هر کیلوگرم مقرون به صرفه نبود زیرا درآمد بالایی نداشتیم که بتوانیم این آجرها را بعد از گذشت یک ماه مجددا تعویض کنیم؛ به همین دلیل از آجر نسوزهای دست دوم آلمانی استفاده میکردیم. گفتنی است که تولیدکنندگان داخلی نیز محصولاتی با کیفیت قابل قبول تولید کرده و قیمت آجرهای داخلی نسبت به کیفیتی که دارند، مناسب است؛ دوام و ماندگاری آجرهای داخلی ۱۵ تا ۲۰ روز بوده و بعد از این مدت باید تعویض شوند.

وی در خصوص چالشهایی که تولیدکنندگان با سازمان حفاظت محیط زیست دارند، اظهار داشت: متاسفانه در برخی موارد تولیدکنندگان برای رفع مسائل زیستمحیطی به مراجع قضایی ارجاع داده شده و مجازات شدهاند که این اتفاق خوشایندی نیست زیرا صنعتگران هدفی جز اشتغالزایی و رشد تولید ندارند. بیشک استفاده از بگ فیلترها و رعایت مسائل زیستمحیطی به نفع تولیدکنندگان بوده و حفظ محیط زیست برای ما در اولویت قرار دارد اما صنعتگران انتظار دلسوزی از هر دو طرف را دارند؛ به عنوان مثال در شهرک صنعتی که کارگاه ما در آن واقع شده، اقدامات لازم در زمینه زیرساخت و فضای سبز صورت نگرفته و این سختگیریها باید در تمام موارد اعمال شود.

مدیر کارگاه ریختهگری هادلو با اشاره به وضعیت تولیدکنندگان کشورهای همسایه، تصریح کرد: در حال حاضر دولت ترکیه از تولیدکنندگان ترک حمایت کرده و در زمان راهاندازی واحد تولیدی، ۷۰ درصد سرمایه مورد نیاز را در اختیار صنعتگران قرار میدهد؛ در صورتی که در ایران تولیدکنندگان از حمایتهای لازم برخوردار نیستند.

دورنمای صنعت مس

هادلو در پایان خاطرنشان کرد: آینده صنعت مس به شرایط بازار و قیمتهای جهانی وابسته است؛ اگر قیمت مس افزایش یابد، میتوان به آینده امیدوار بود اما اگر روند نزولی داشته باشد، ادامه فعالیت مقرون به صرفه نبوده و بازار دچار رکود خواهد شد. در حال حاضر علیرغم پیشبینیهای انجام شده در رابطه با افزایش قیمت مس، شاهد کاهش قیمتها بوده و احتمال میدهیم قیمت مس تا هفت هزار دلار به ازای هر تن افت پیدا کند زیرا حدود چهار سال است که قیمت مس و ذخیره انبارهای جهانی افزایش یافته و احتمال صعود قیمت مس بسیار پایین است. باید اضافه کنم که میزان مصرف مس در کشور چین نیز روی قیمت این فلز تاثیرگذار است زیرا هزینه تولید مس (از معدن تا تولید شمش) در این کشور بالا بوده و تولیدکنندگان چینی برای سودآوری بیشتر، تمایل به واردات مس با قیمت پایینتر و تولید محصولاتی با ارزش افزوده بالاتر دارند؛ به همین دلیل با افزایش تقاضا در چین قیمتها روند صعودی به خود گرفته و با کاهش مصرف، شاهد افت قیمت خواهیم بود اما خریداران چینی نیز برای ثبات قیمت مس، ۵۰ درصد نیاز خود را از منابع داخلی و ۵۰ درصد از محل واردات تامین میکنند.

انتهای پیام//