مدیر کارگاه ریختهگری باقری، تولیدکننده شمش مس گفت: مانع اصلی که باعث کاهش توان تولیدی و یا تعطیلی برخی کارگاههای ریختهگری شده است کمبود مواد اولیه است؛ اگر در رابطه با سهمیهبندی خاک مس و توزیع متوازن آن در بین تولیدکنندگان تدابیری اندیشیده شود، تولیدکنندگان بسیاری مشتاق به بازگشت و فعالسازی کارگاههای خود هستند.

مهدی باقری در گفتوگو با خبرنگار پایگاه خبری و تحلیلی «فلزات آنلاین» بیان کرد: متاسفانه به دلیل عدم تامین مواد اولیه مورد نیاز، این کارگاه اکنون غیرفعال است. تامین خاک و کنسانتره مس مورد نیاز برای تولید شمش مس یکی از اصلیترین مشکلات فعالان این حوزه است؛ زیرا سهمیهای از سوی دولت تعیین نشده و باید تولیدکنندگان مواد اولیه خود را به صورت آزاد تهیه کنند. همچنین برای خرید مواد اولیه از یکی از مجتمعهای بزرگ یا باید در استانی که این شرکت واقع شده است کارگاه ریختهگری با شراکت با افراد بومی داشته باشیم و یا مواد اولیه را به محل کارگاه خود یعنی استان زنجان انتقال دهیم که هزینه رفتوآمد آن بسیار زیاد است و مقرون به صرفه نیست و امکان سرقت آن وجود دارد. به همین دلیل تولیدکنندگان باید از کارگاههای ریختهگری و کارخانهها، سرباره و کابل مسی تهیه کرده تا بتوانند به تولید ادامه دهند و یا به استانهای دیگر مهاجرت کنند. ضروری است که در این زمینه تمهیدات لازم از سوی دولت اندیشیده شود تا تولیدکنندگان بتواند خاک مس مورد نیاز خود را تهیه کرده و بتوانند تولید پایداری داشته باشند، این موضوع باعث به چرخش درآمدن چرخ صنعت کشور و اشتغالزایی برای افراد میشود. همچنین در سالهای گذشته کنسانتره مس به کشور وارد میشد ولی به دلیل عدم وجود نظارتهای دقیق، این کنسانتره به طور نامتوازن در بازار عرضه میشد و برخی تولیدکنندگان نمیتوانستند مواد اولیه خود را تهیه کنند.

وی در همین راستا ادامه داد: در کنار چالش تهیه مواد اولیه، هزینه خریداری آن مشکل دیگری است که در مقابل تولیدکنندگان قرار دارد، البته تهیه سوخت مورد نیاز برای کورههای ذوب و مسائل زیستمحیطی هم از دیگر مشکلات تولیدکنندگان بودند؛ لازم به ذکر است که در گذشته از مازوت برای سوخت کورهها استفاده میشد اما اکنون با گازکشی کارگاهها این مشکل رفع شده است؛ در آن زمان هزینه خریداری مازوت به قدری بالا بود که که ذوب و تولید شمش توجیه اقتصادی نداشت و برخی تولیدکنندگان فروش سوخت را بر تولید شمش مس ترجیح میدانند که این امر ضربهای بر بدنه تولید وارد میکرد. در خصوص مسائل زیستمحیطی هم استفاده از فیلترها این موضوع را رفع کرده و تولیدکنندگان، پودر اکسید روی موجود در فیلترها را جمعآوری کرده و به فروش میرسانند و از این طریق هم سودی را نصیب خود میکنند.

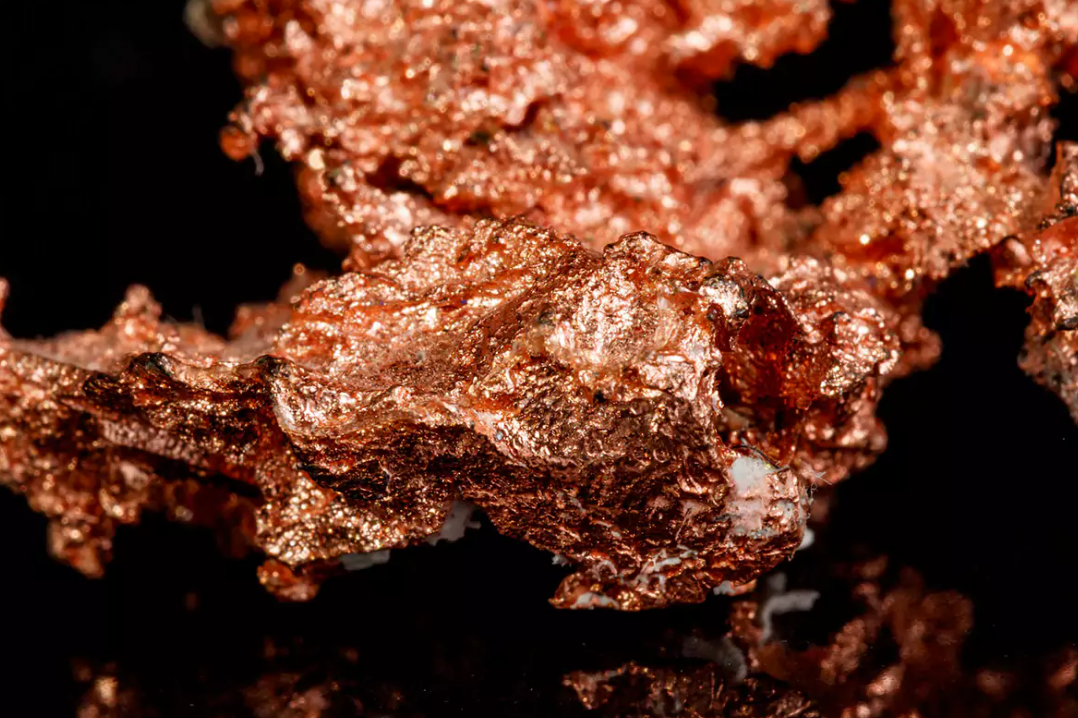

خاکی با ارزش

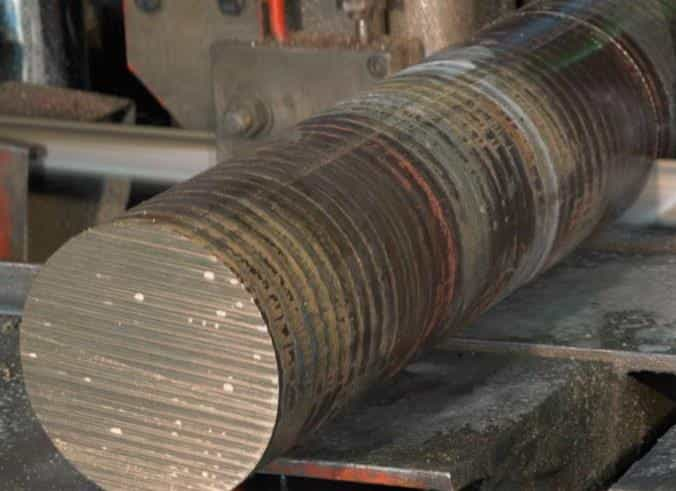

مدیر کارگاه ریختهگری باقری در خصوص فرایند تولید در این کارگاه، ابراز کرد: سالهاست که در این حوزه مشغول به فعالیت هستم، در گذشته در یک کارخانه مشغول به فعالیت بودم که با واردات قراضه مسی همچون سیم و ظروف از عراق و ذوب آنها در کورههای زمینی، شمش مس تولید میکردیم اما مواد اولیه مورد استفاده در کارگاه باقری برای تولید شمش مس، خاک و سرباره تهیه شده از کارخانهها و کارگاه بود البته از کنسانتره مس هم بهره میبردیم. از کورههای دوار برای ذوب و تولید شمش مس از خاک مس استفاده میکردیم و به دلیل اینکه خاک مورد استفاده خالص نبود و فلزاتی همچون برنج، آهن و روی درون آن وجود داشت باید آن را تصفیه و هوادهی میکردیم، در آخر شمش مس با عیار ۹۷ درصد را تولید و در بازار به فروش میرساندیم. هرچقدر زمان فرایند تصفیه و هوادهی بیشتر باشد، عیار مس تولید شده نیز افزایش مییابد.

باقری با بیان اینکه کشورهای همسایه در گذشته دانش کافی در زمینه ریختهگری مس را در اختیار نداشتند، عنوان کرد: سالها پیش کشورهای همسایه همچون عراق از تجربه لازم در حوزه ریختهگری برخوردار نبودند به همین دلیل قراضه مسی فراوانی برای تولید شمش وارد ایران میشد اما زمانی که دیگر واردات قراضه صورت نگرفت، ریختهگران ایرانی به اربیل عراق مهاجرت کرده و در آنجا به فعالیت خود ادامه دادند. البته اکنون دیگر ریختهگران عراقی با یادگیری فنون این صنعت، مستقل شده و خود به تولید شمش مس مشغول هستند.

آینده روشن طلای سرخ

وی با اشاره به اینکه تقاضا برای مس روبهروز در حال افزایش است، خاطرنشان کرد: با توجه به کاربردهای فراوان مس در صنایعی همچون ساخت ظروف و کابلهای مسی و… تقاضا برای این فلز روند صعودی دارد و همچنین با افزایش قیمت مس در جهان، آینده و چشمانداز این صنعت بسیار روشن و خوب است. اگر از تولیدکنندگان فعال در صنعت مس حمایتهای لازم به عمل آید ما بسیار مشتاق هستیم تا بتوانیم دوباره به فعالیت خود ادامه دهیم و سبب رشد و ارتقای صنعت کشور شویم.

انتهای پیام//